- はじめに

- 風量の多いファンを探しました

- 電源配線などを新しくします

- 再び換気扇取付パネルなどを外してスイッチの取付です

- 車内の配線をします

- 内側パネルの固定を3度やり直すことになりました(^^;

- チャンバーボックスをプラダンで作ります

- 速度コントローラーを取付けます

- ダクトファンを固定し配線を接続します

- ダクトファンを動かしてみます

- まとめ

- 作動音が大きすぎてファンを交換した記事は以下です

はじめに

先日、車内上部にこもった熱気を排気するための換気ファンを設置してみました。

その時の記事が以下になります。

実際に使ってみると長時間作動しておけば車内の熱気が排気されますが、やはり換気風量が少なく、静圧も低いためかダクト経由で十分な排気が行われていません(^^;

排気口を風速計で測定しても羽が回転せず風速の数値が出ません(^^;

先日交換した14センチの換気ファンでは2.2m/sの風速が表示されています。

風速計は以前ドローンを飛ばす時に測定しようと手に入れていました(^^)

今回は低風量の小型のブロワーファン(シロッコ)を風量の多い小型ダクトファンに交換したことをご紹介する記事です。

風量の多いファンを探しました

前回は騒音値が低い製品を探していましたが、今回は12Vの電源で作動し、棚の中に納まる小型、風量の多い換気ファンを探しました(^^)

一つ良さそうな製品を見つけました。ボート用の送風機のようです。

WEBには風量が270CFMと書いてあります。

前回のファンが32.35CFMでしたので8倍強の風量になりますね(^^)

風量が130CFMの製品もありますが、風量が大きい方にしました。

仕様を見ていて気になったのが消費電力6A、ヒューズ10Aと書かれていることです。

前回のファンが0.12Aと書かれていて、換気風量が多い分消費電力も大きくなるようです。

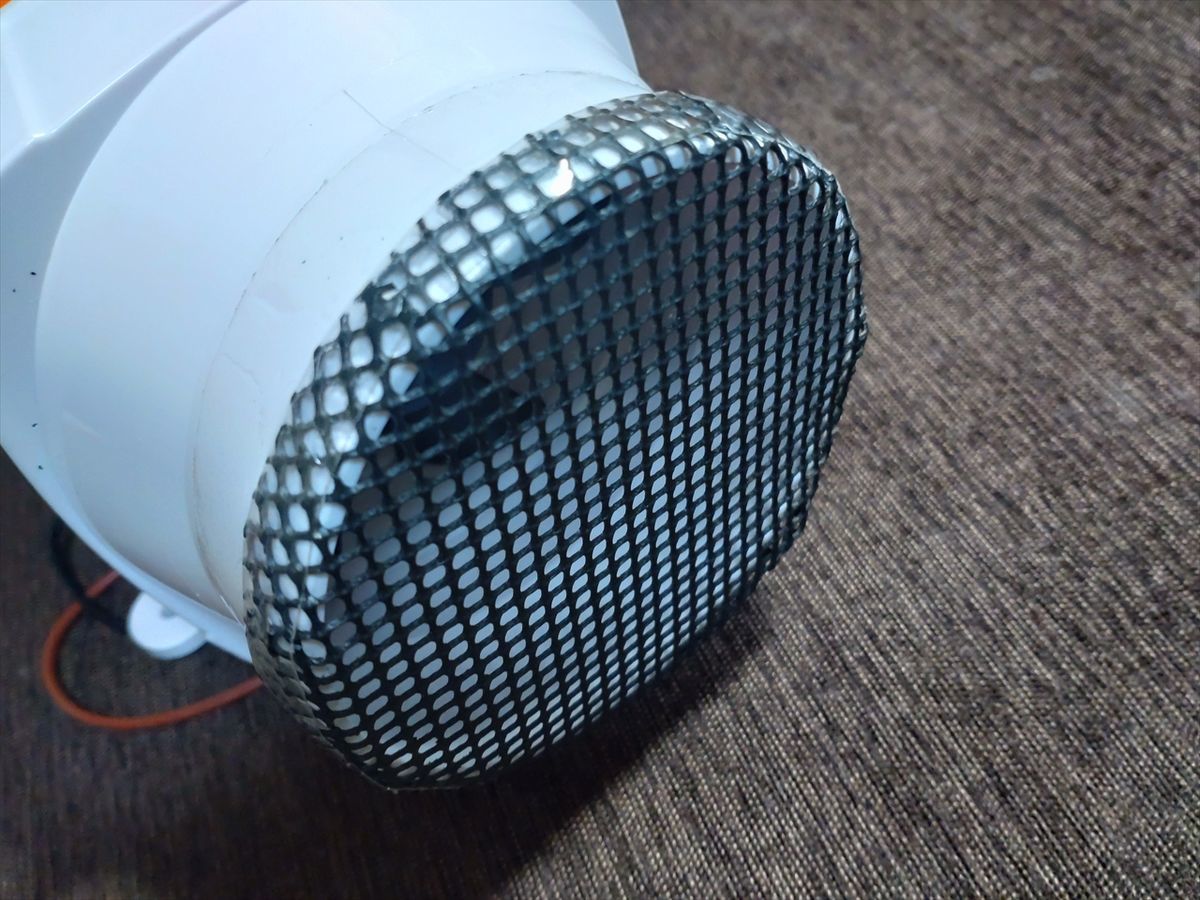

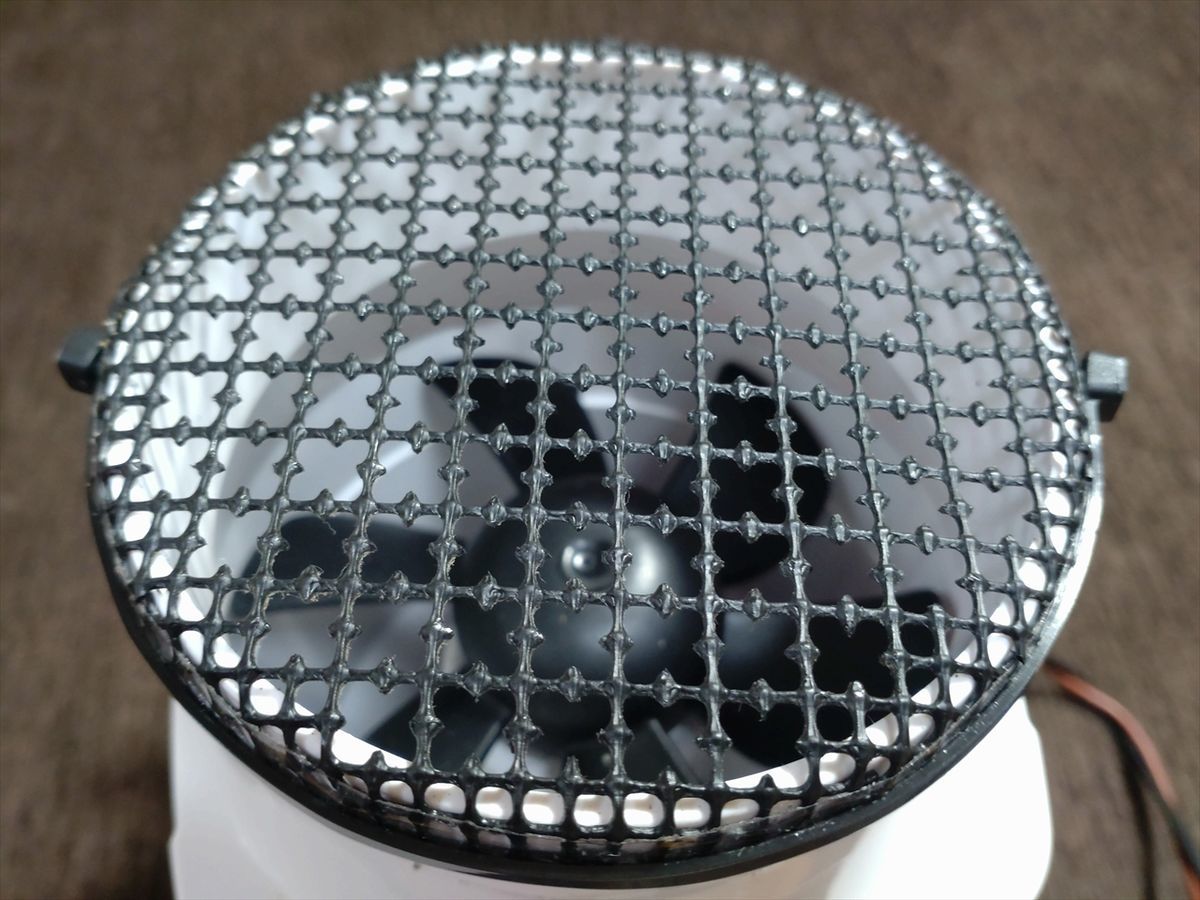

羽に指や何かが当たらないようネットをつけることにします。

換気ファンの所についていたネットを再利用です。

結束バンドで固定しようとしましたが滑って上手く固定出来ないので、先に強力接着テープで止めます。

強力接着テープだけでも良そうですが、上から結束ベルトでも締め付けました。

換気の抵抗にならないように、指などが入らない程度でネットの途中をニッパで切り取りました。

細かい作業が続きますが何とかカットし終わりました(^^)

電源配線などを新しくします

新しいファンは消費電力が6Aと大きく、今のスイッチ容量は200mA以下なので使えず、大きい容量のスイッチに交換が必要です。

電源を分岐していた配線は、自分で配線したものではなく許容電流やヒューズ容量が不明です。

なのでサブバッテリー直下に取付けた電源分岐端子から新たに専用の配線を取り付けることにします。

手間はかかっても安心ですからね(^^)

配線は許容電流12Aの0.75スケアKIV電線にしました。

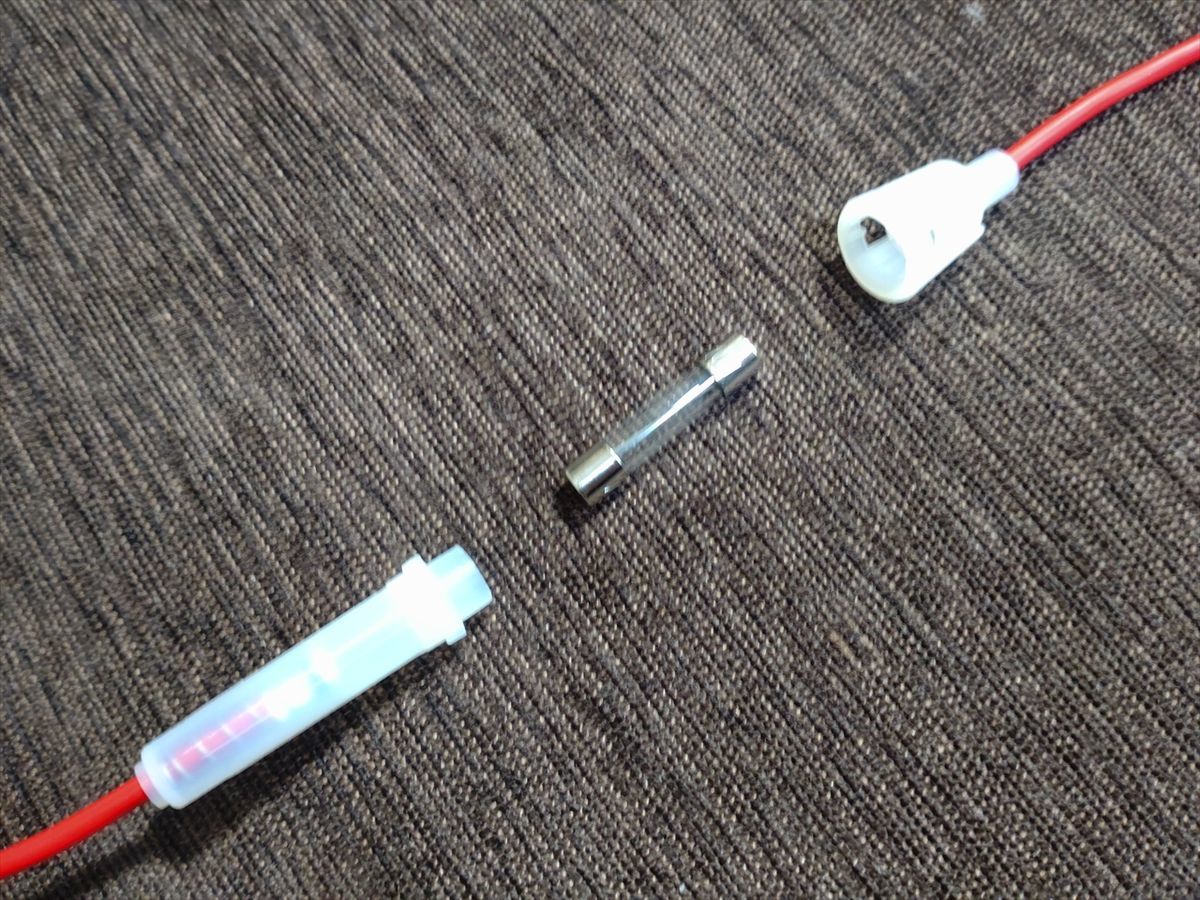

10Aの管ヒューズとヒューズホルダーも近所のホームセンターで手に入れて来ました。

家にあった赤と青の圧着端子を使うつもりでしたが、電線のサイズに合わないので再びホームセンターに行って適正な端子を手に入れて来ました。

ここで手抜きして後々トラブルに見舞われて後悔しないようにします(^^)

赤と青の絶縁キャップがついた製品で合うのが無かったので、熱収縮チューブを手に入れて来ました。

重ね合わせスリーブもこの写真のサイズでは穴が小さすぎて2本の電線が入らなかったので、またホームセンターに行って来ました(^^;

配線の方を作っておきます。

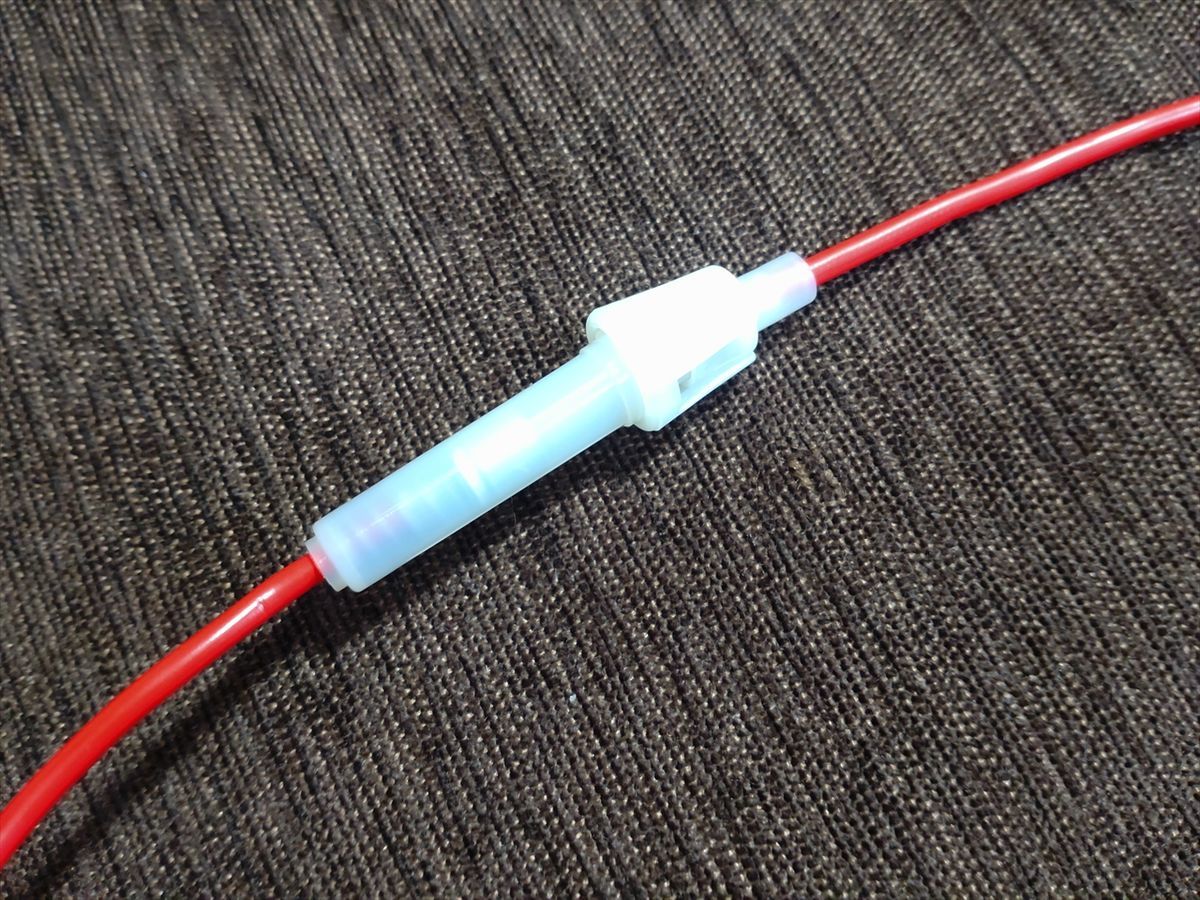

ヒューズホルダーにヒューズを入れました。

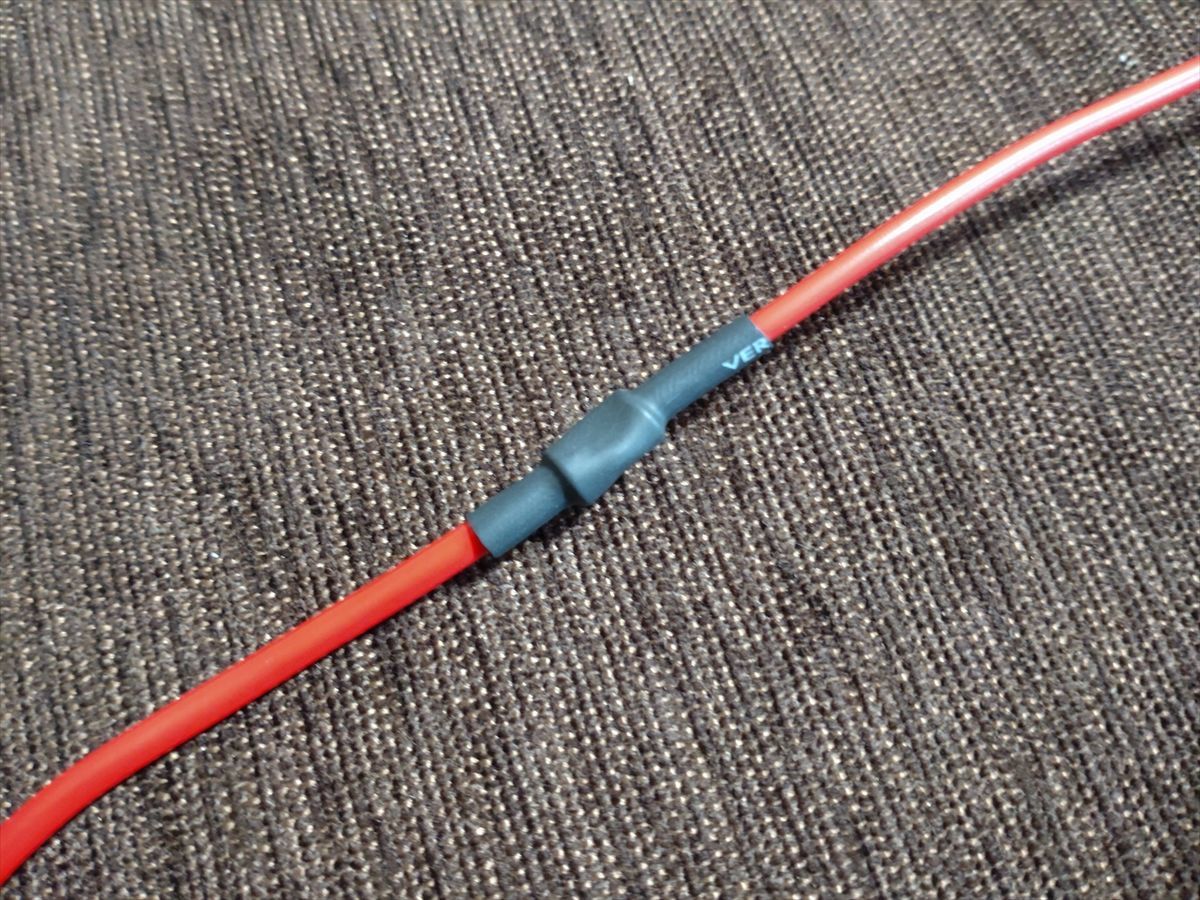

ヒューズホルダーの配線とKIV電線を重ね合わせスリーブで圧着します。

重ね合わせスリーブの上に熱収縮チューブを入れてヒートガンで熱を加えると収縮してピッタリくっつきます。テーピングするより細くてスッキリですね(^^)

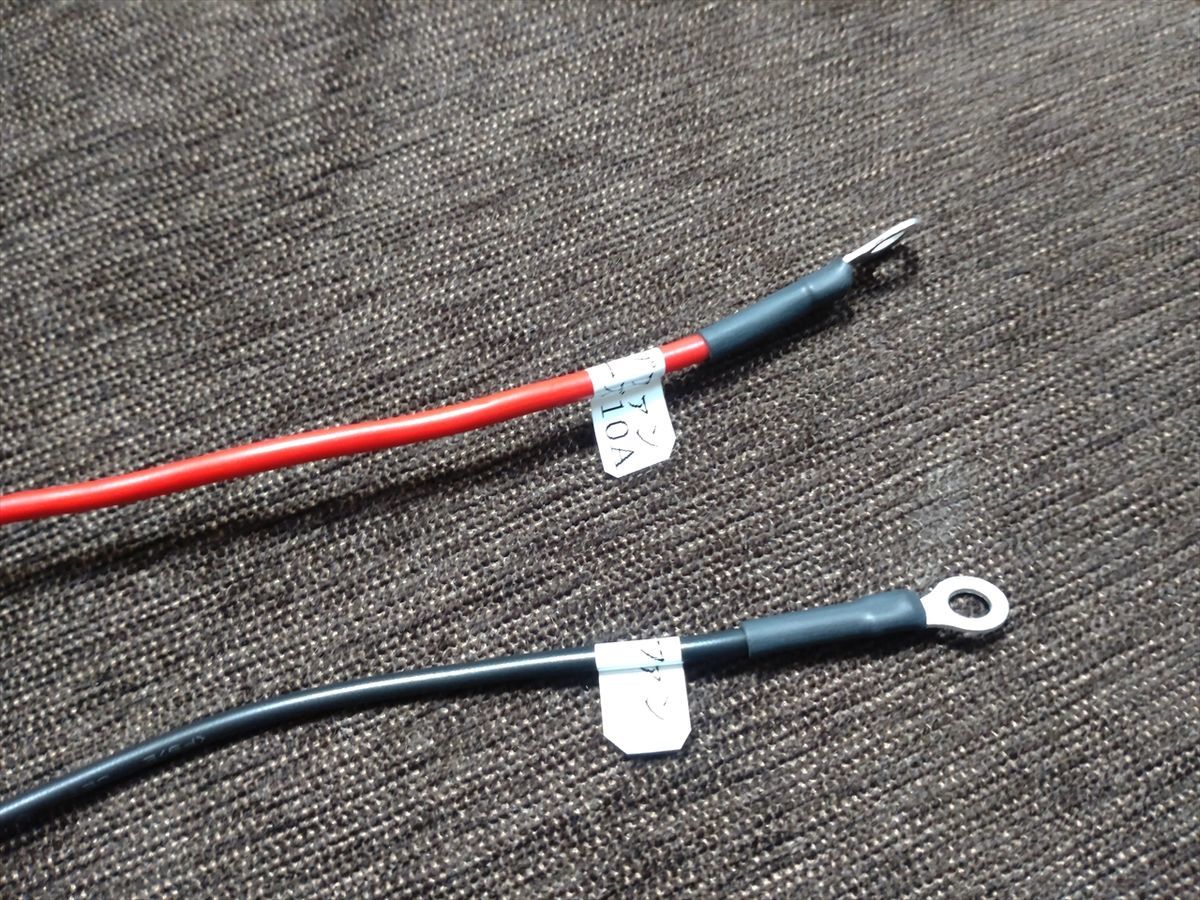

電源端子台に取付けるための圧着端子を付けます。

端子を圧着した後に熱収縮チューブを取付け、ラベルテープでファンの表示をしておきました。

再び換気扇取付パネルなどを外してスイッチの取付です

先日14センチの換気ファンに交換し組み立てたばかりですが、サイドテーブルから再び取り外しです(笑)

何度も脱着しているので手慣れたものです(^^)

外側のパネルだけはそのままでよいので外さずに済みました。

写真はありませんが、脱着を繰り返して緩くなったネジ穴には、割りばしを細く削り木工ボンドを塗って差し込み、板の表面でカットし再びネジがしっかり止められるようにしておきました。

新しいファンには専用の配線をするので、前回のファン用に分岐していた配線などを取り外しました。

左側が交換するスイッチです。

最初から容量の大きいスイッチにしておけば良かったのですが、配線を切断して引き抜いて外しました(^^;

スイッチは両面テープで固定だったので合皮が破れないように注意して剥がしました。

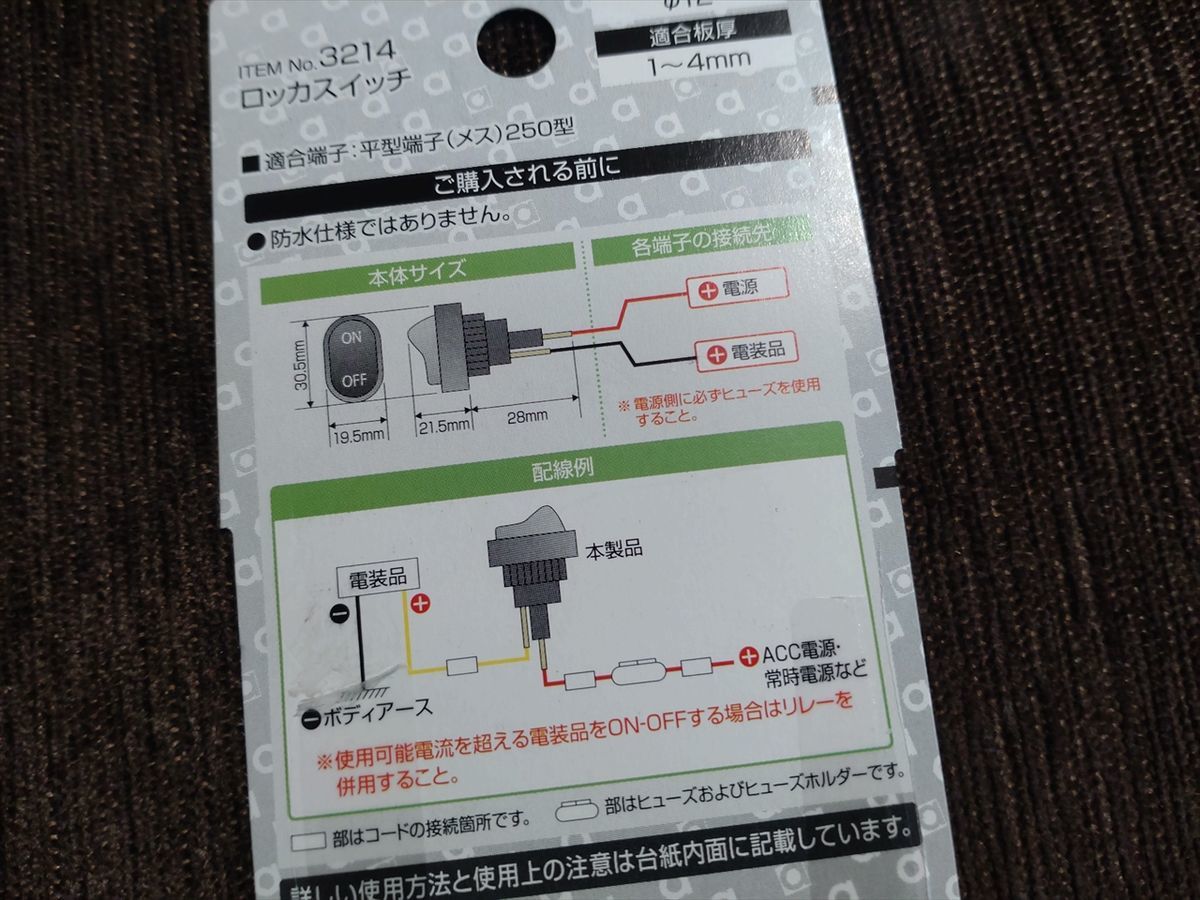

新しいスイッチは容量20Aのロッカスイッチにしました。

これなら6Aのファンを接続しても大丈夫ですね(^^;

以下のように各容量を選定しておりヒューズで電線他がきちんと保護出来ています。

ファン6A(指定ヒューズ10A)< スイッチ20A > 電線12A > ヒューズ10A

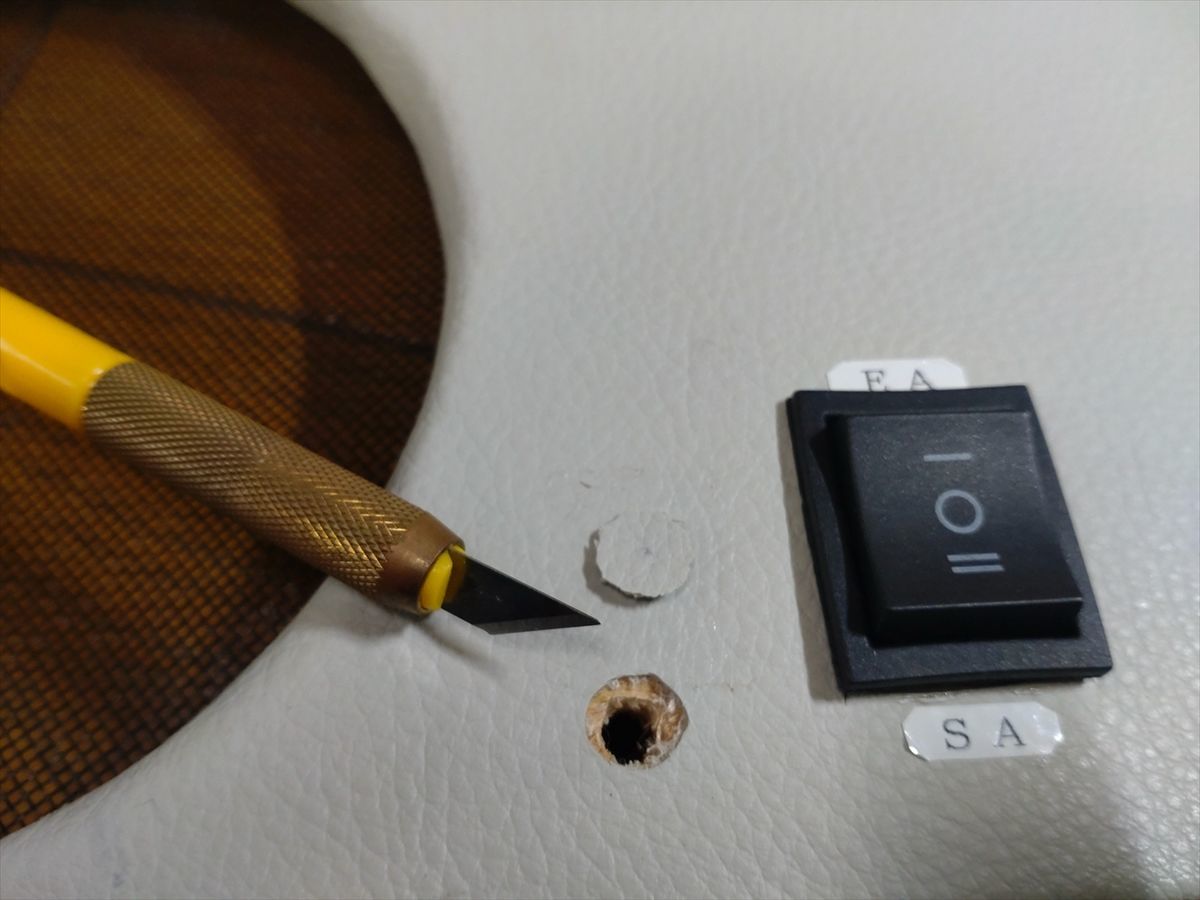

新しいスイッチで隠れないので、前回のスイッチの穴を補修しておきます。

他の場所からフェイクレザーを丸く切りとり、穴の回りも同じ大きさにカットしてから接着剤で貼り付けます。

まあまあ目立たなくなりました(^^)

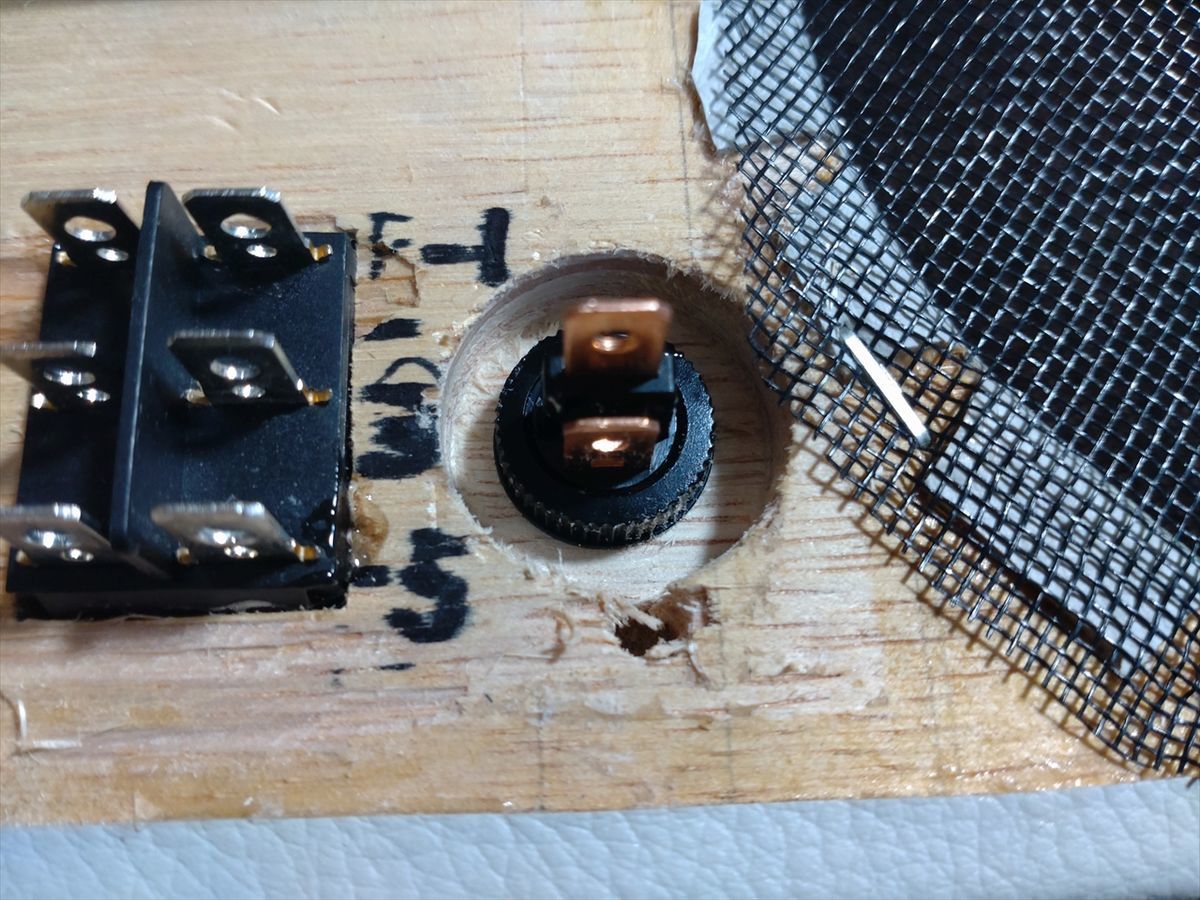

このスイッチは裏からリング状のネジで挟み込んで固定するようになっており、ねじ込める厚みまで、ザグリカッターで削って薄くします。

ねじ込む部分に指が入るギリギリのΦ25ミリの穴です。

今度は表側からスイッチを差し込む穴を開けます。

木工用ドリルのΦ12ミリで開けています。

他に傷が付くこともなく無事穴が開きました(^^)

スイッチがねじ込める厚みになるまで慎重にザグリカッターで板を削りました。

スイッチを入れてネジを締めこみました。いい感じに納まっていますね(^^)

走行中の振動で緩まないように少し接着剤もつけています。

使っているうちにスイッチが傾かないように裏に少し接着剤をつけています。

スイッチの接続方法が書かれているので間違わないようにします。

車内の配線をします

以前増設した電源端子台の予備に接続することにします。

バッテリーモニターでサブバッテリーの出力を遮断してから作業開始です。

手前のサブバッテリーがあるので端子台の前が狭くネジを落としてしまったりうまく固定しにくいです(^^;

横着していては作業がはかどらないのでサブバッテリーを横にずらして作業空間を確保しました。

端子台の下から2番目に固定しました。

端子台のカバーを元通り取り付けて配線を整理し、サブバッテリーを元の位置にずらして端子台への接続完了です。

棚の中に設置するダクトファンの所まで配線していきます。

端子台の所から裏のインバーターの下へ配線を回します。

他の配線と一緒に結束バンドで軽く固定しています。

インバーターの下から右側の冷蔵庫があるスペースへと配線を伸ばします。

冷蔵庫を一旦移動させて床のカーペットをめくると他の配線があるので、同じ強力テープで止めました。

車体と内装の間に何とか強力テープで固定しながら電子レンジ横のファンを取付ける辺りまで配線を伸ばしてきました。

場所により配線ガイドも使います。

シートベルトが作業の邪魔になるので外しています。

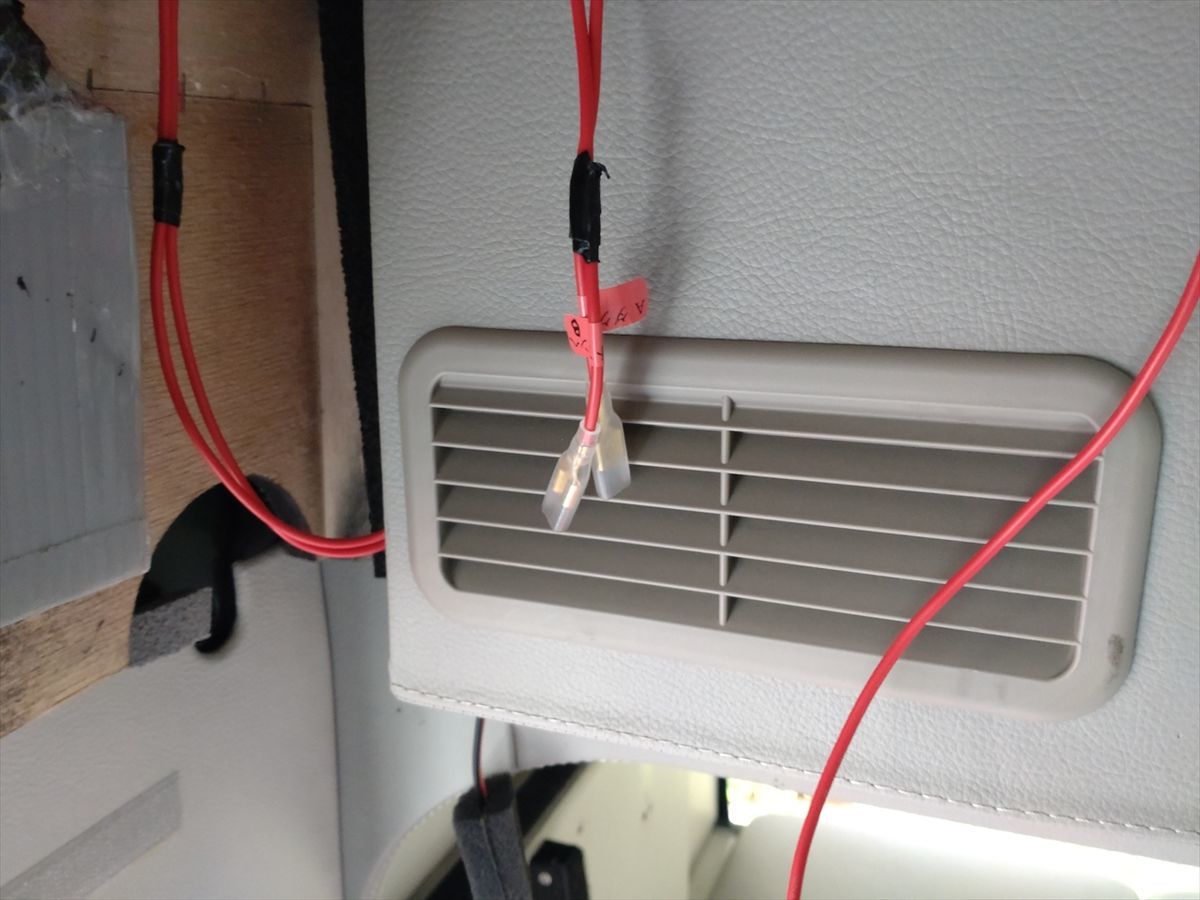

スイッチへの配線とスイッチから戻ってくる配線に平端子をつけてラベルテープで何の配線かわかる印をしています。

他の換気ファンの電源配線と共にクッションテープを挟むように貼り、振動による異音防止をしました。

内側パネルの固定を3度やり直すことになりました(^^;

内側のパネルがきしまないようにダボに少量の木工ボンドをつけて張り合わせ3時間ほど乾燥させてから底の板を取り付けようとしてミスに気付きました(^^;

電源配線を内側パネルのスリットに通し忘れていて、配線が当たり底の板が取り付きません(^^;

仕方なく接着したばかりの内側パネルを外して配線の取り回しを直しました(笑)

これで大丈夫と内側パネル、底板、メラミン化粧板、カーテンレール、サイドテーブル用支柱まで丁寧に取り付けました(^^)

ところが換気ファンのスイッチを入れても動きません(^^;

平端子がきちんとスイッチに差し込まれていることを、内側パネルを取り付ける前に確認しているので端子の緩みや誤結線ではないはず。

・・・仕方なく泣く泣く再び内側パネルまで全部外しました(;;

何度も脱着するとダボやダボ穴も傷んできます。

スイッチ周りを見ていてファンが回らない原因がわかりました。

当初から付いていたファンの電源の平端子から配線がすっぽ抜けていました(^^;

パネルの間にクッションテープを貼り付けた配線を押し込んでいますが、圧着が緩くて押し込む時に外れたのでしょう。

自分で圧着した平端子は指でつまんで引っ張り、抜けることが無いことを確認していますが、まさかでした(苦笑)

新しい平端子に取替えて、もう片側の端子も圧着し直しておきました。

これで換気ファンは作動します。

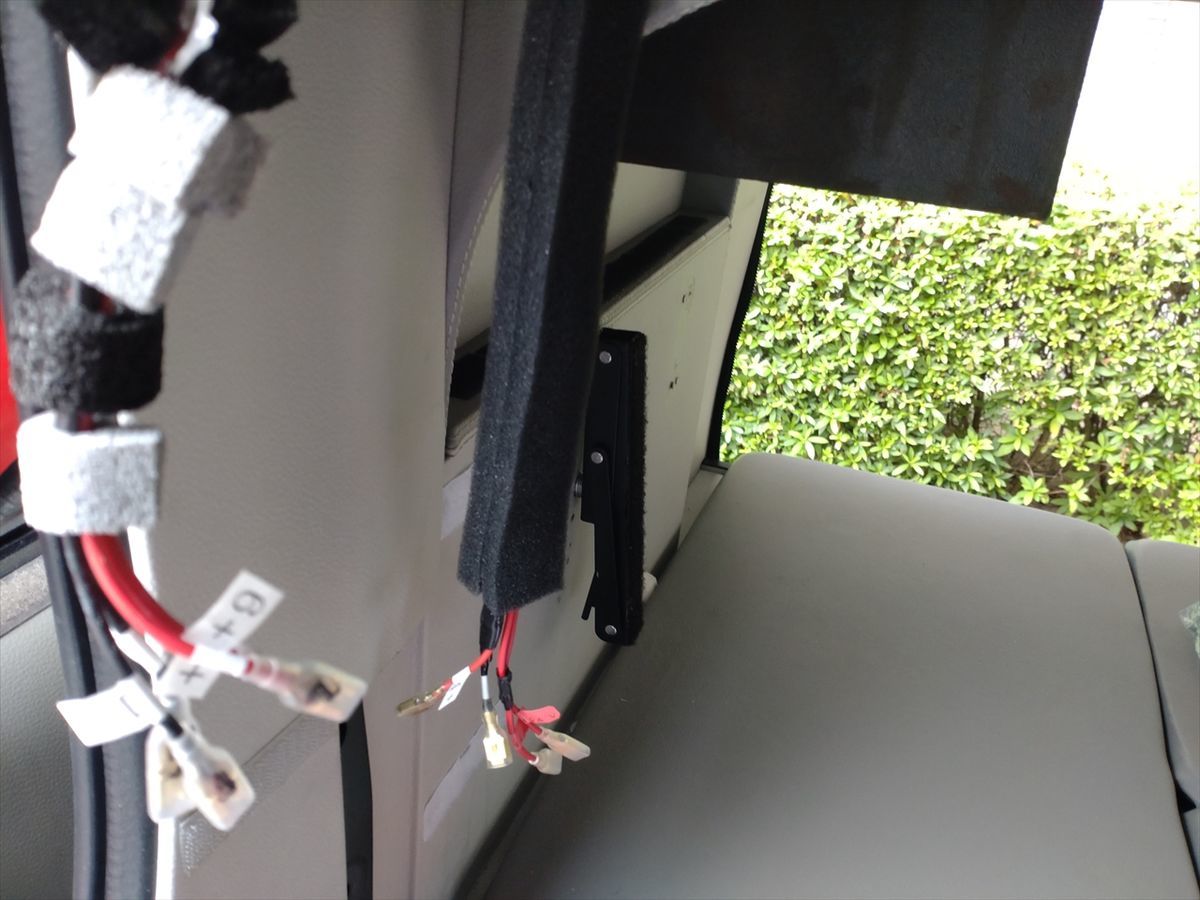

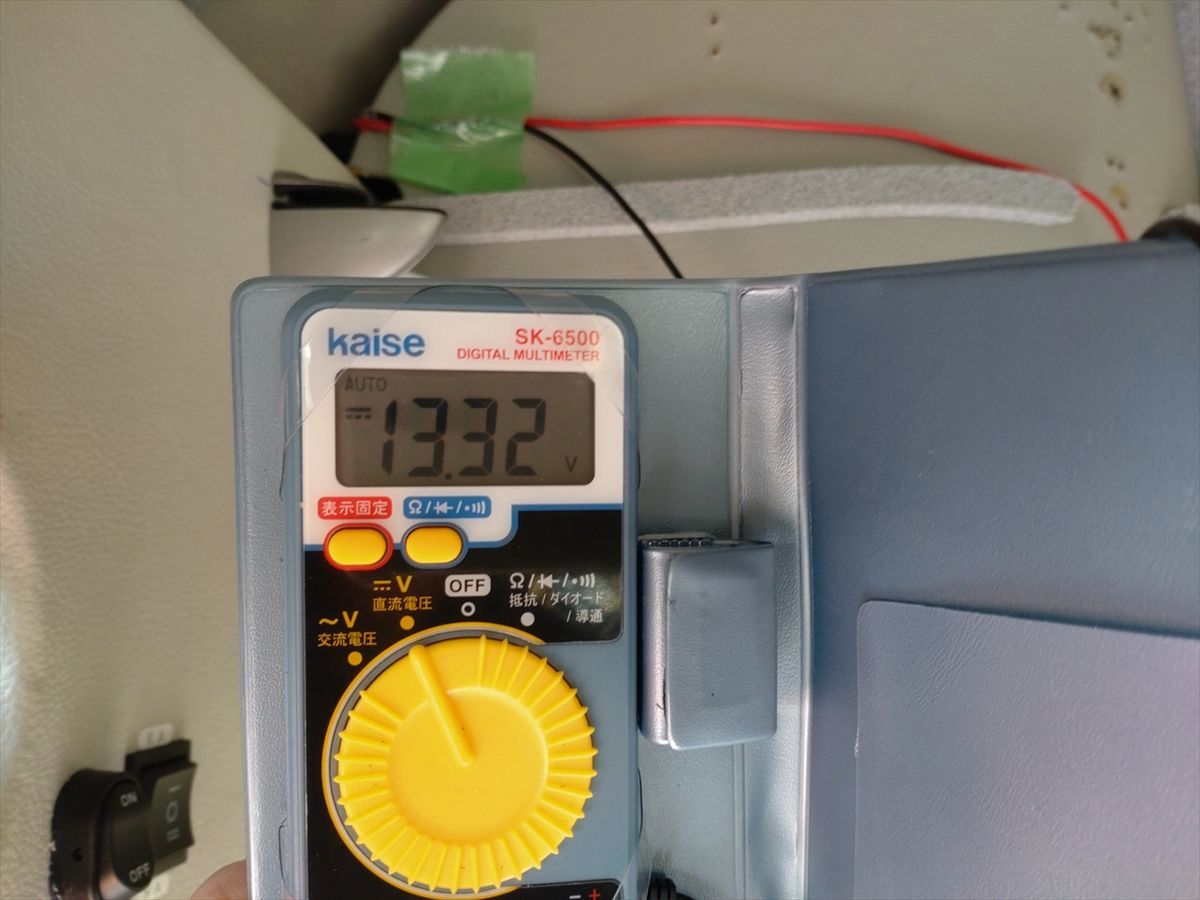

今度は念のためスイッチを入り切りしダクトファンの電源配線に13Vが出ることをテスターで確認しておきました(^^)

気を取り直してパネル類を再び組み込みました(^^)

パネル取付後も電圧が出るかスイッチを入り切りして再度テスターで確認し大丈夫でした(笑)

換気ファンんもきちんと作動しています(^^)

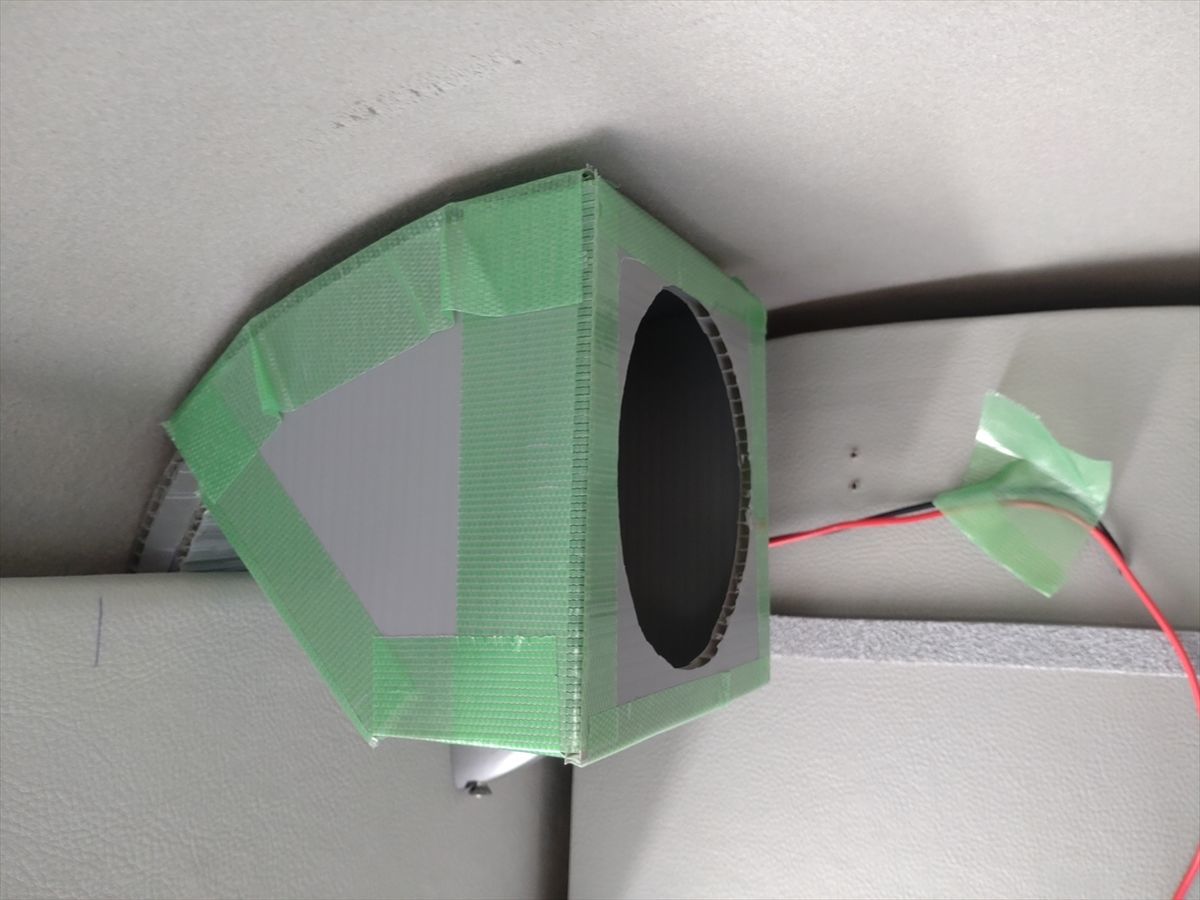

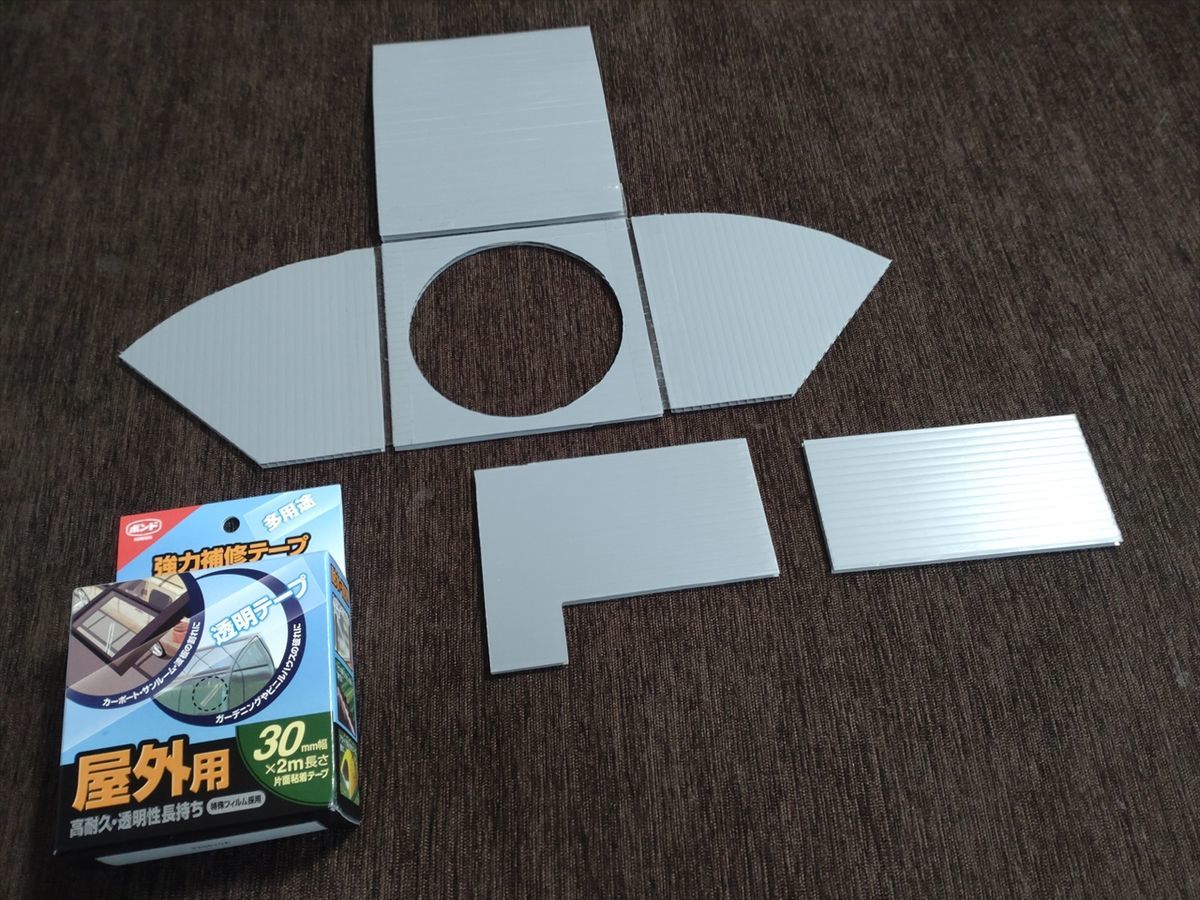

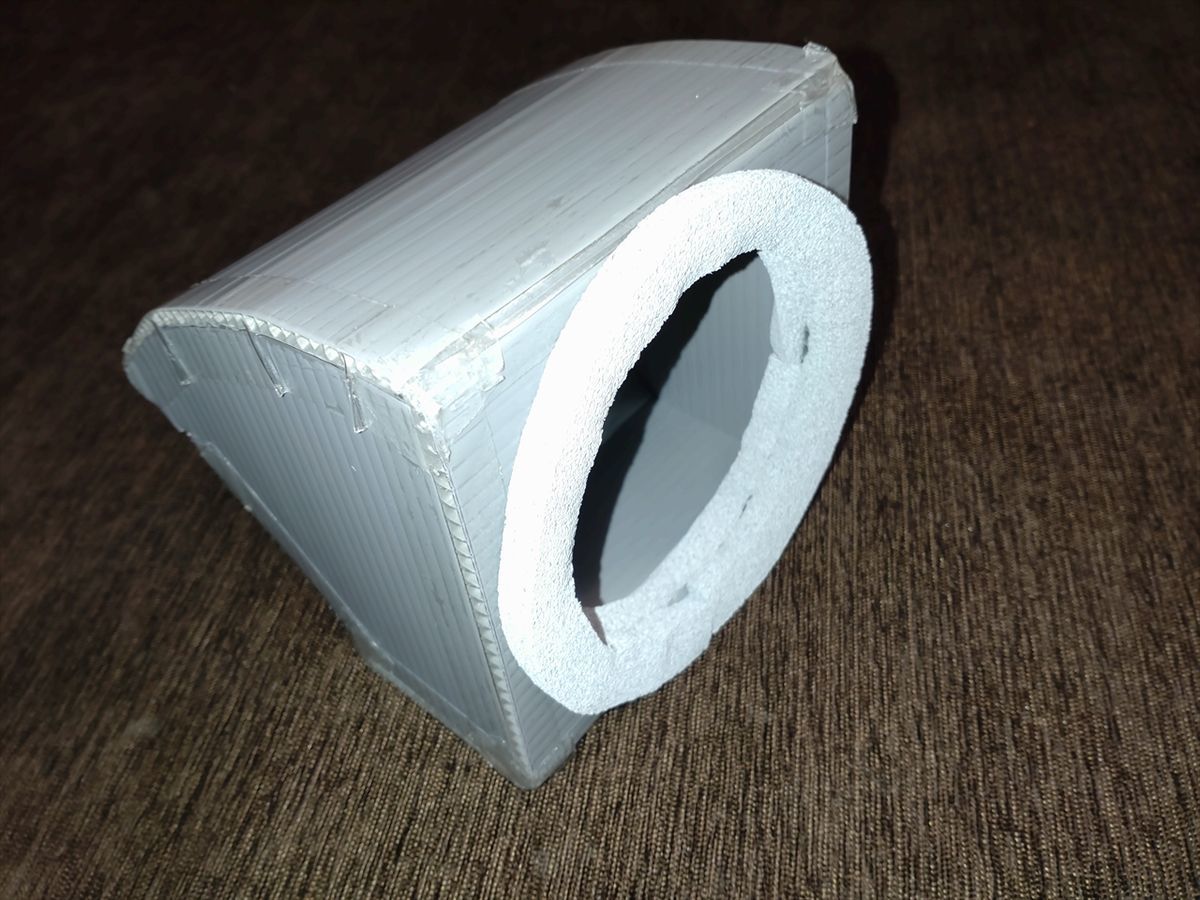

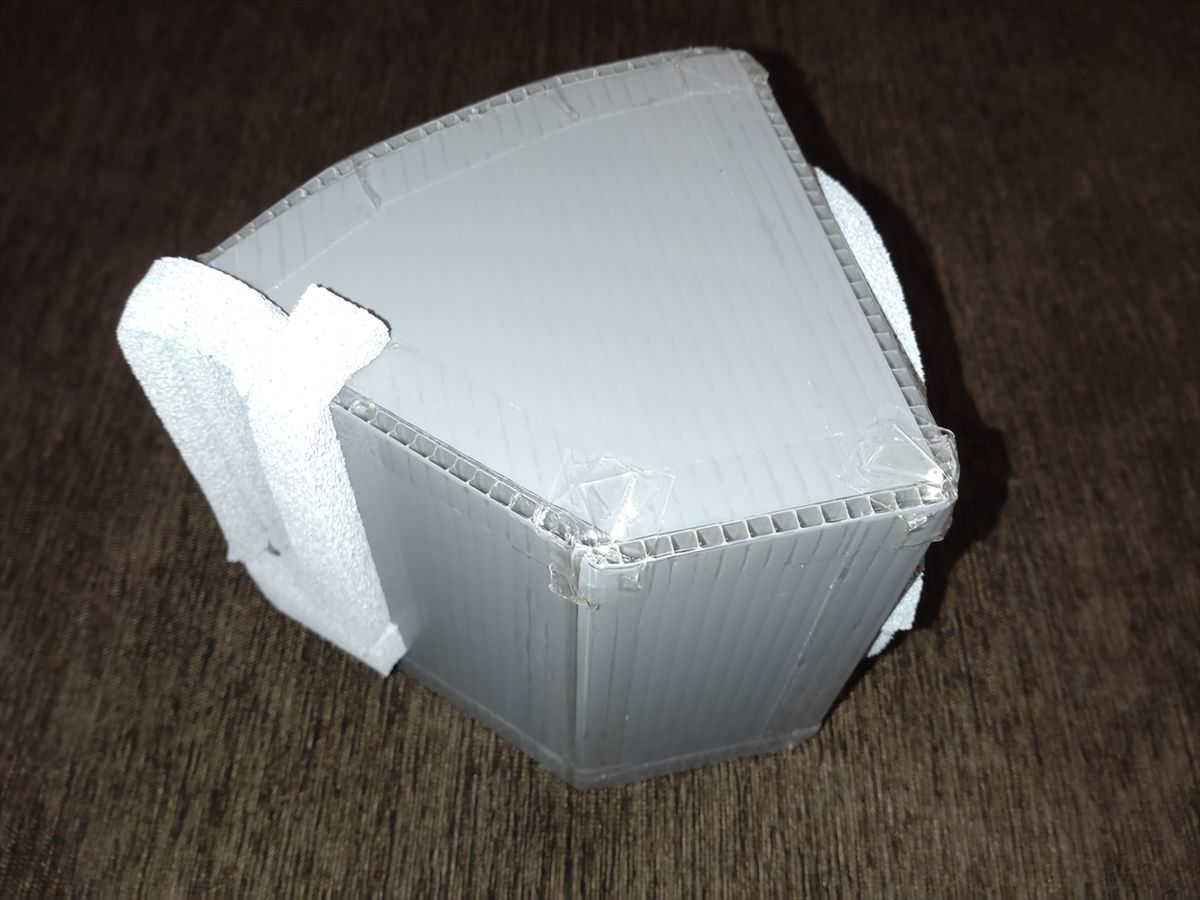

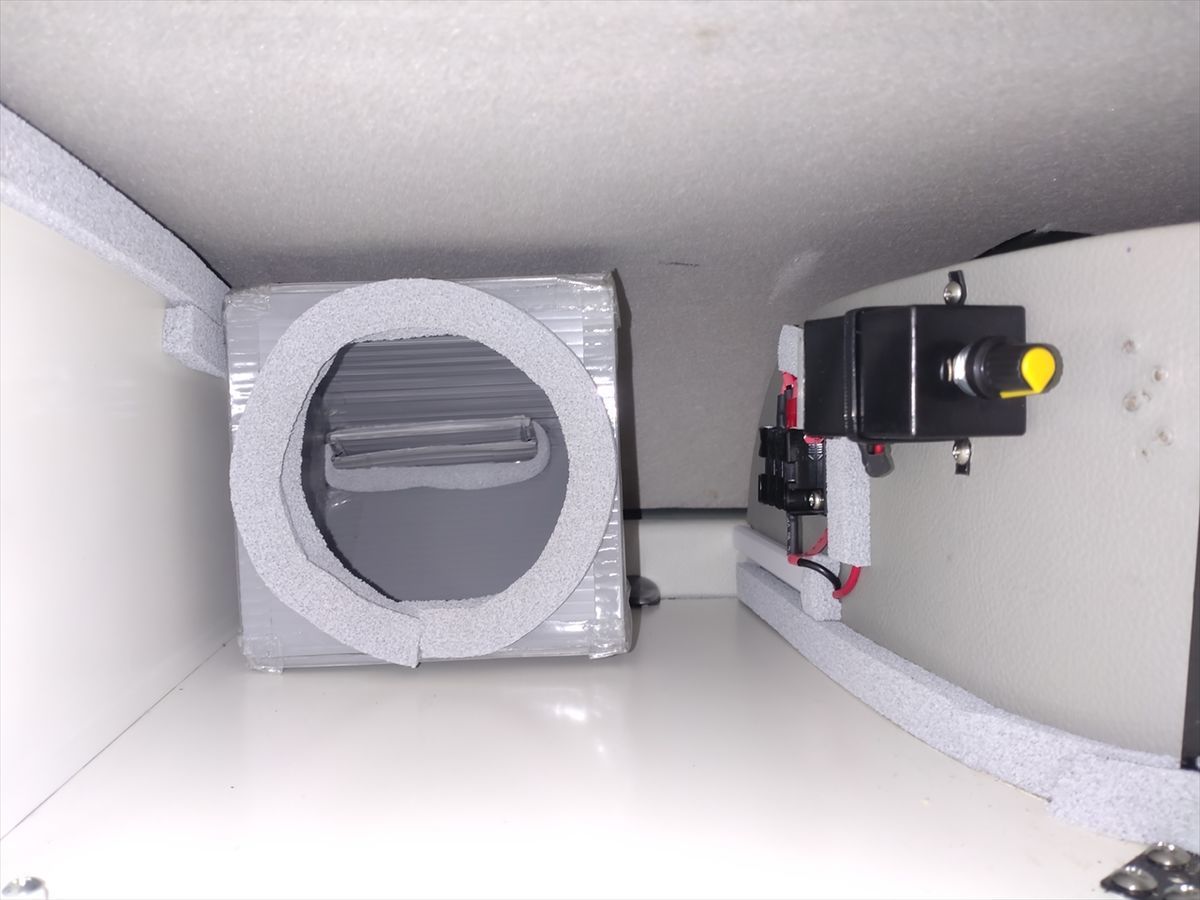

チャンバーボックスをプラダンで作ります

ダクトファンの径がΦ100と大きくなったので排気ダクトとダクトファンを接続するためのチャンバーボックスを試作しました。

ダクトファンの本体は大きいので直接チャンバーボックスに取り付けます。

概ね良さそうなので本製作します。

試作品のプラダンも一部使いながら大きさを変える所はカットし直しました。

空気漏れ防止でダクトやファンと接続する所にクッションテープを貼りました。

チャンバーボックス完成です(^^)

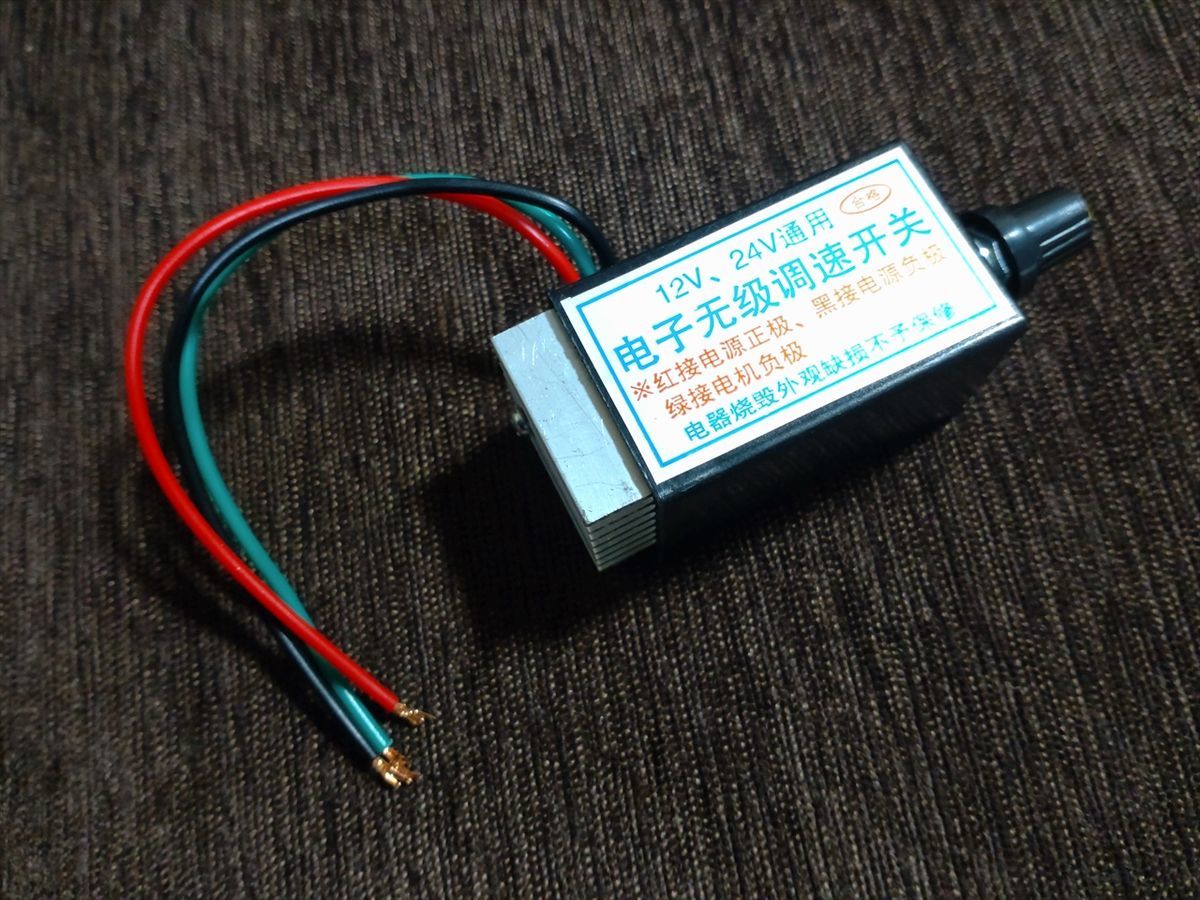

速度コントローラーを取付けます

Amazonでファンを見ていたら「よく一緒に購入されている商品」に速度コントローラーが表示されていて、ファンの回転数をコントロール出来ることに気付きました(^^)

これまでの換気ファンは回転数をコントロールしても元の風量が小さいので効果が薄いと思っていました。

今度のダクトファンは換気風量が大きいので、換気風量を小さくしたい時には回転数を落とせば騒音値も消費電力も少なく出来ます。

10Aまで使用できるので今回のダクトファンを接続しても大丈夫です。

つまみはスイッチと回転数調整を兼ねています。

配線もそんなに難しくはありません。

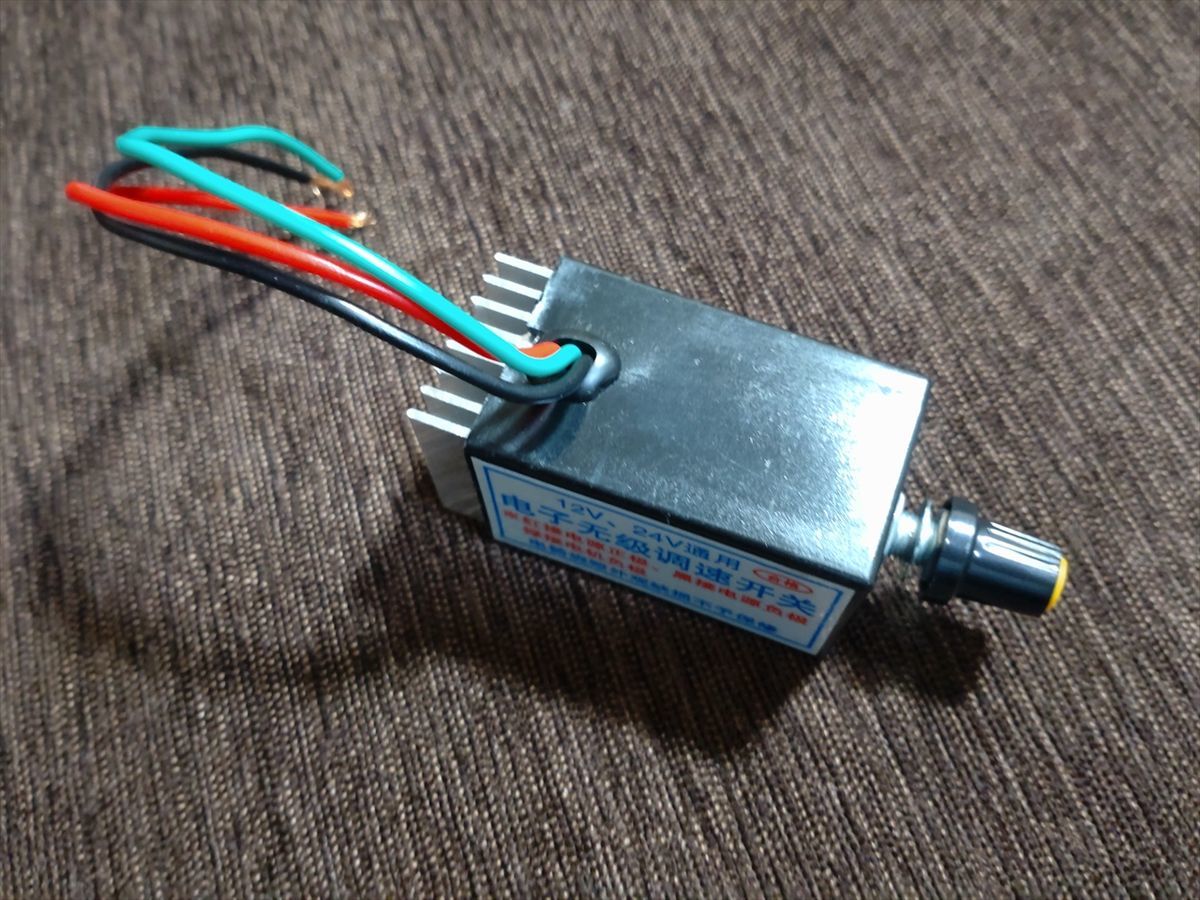

棚の中にダクトファンと速度コントローラーを付けるので棚を取り外す時にわかりやすいように3Pの端子台を使って結線することにします。

写真ではわかりにくいですが端子台に記号を書き、各配線にはラベルテープで記号と名称を書いて貼っています。

白色のテープが無くなったので赤を使っています。

端子台下側の配線2本はダクトファンからの配線です。

これにサブバッテリーからのマイナス線とスイッチ経由のプラス線を接続すればダクトファンが作動する予定です(^^)

端子台と速度コントローラーは棚を外し易いように、電子レンジ側板に取付けます。

速度コントローラーはねじ止めで固定する部分が無いので両面テープで固定します。

両面テープが剥がれることも想定し、結束バンドを折り曲げて速度コントローラー固定パーツを作ってみました(^^)

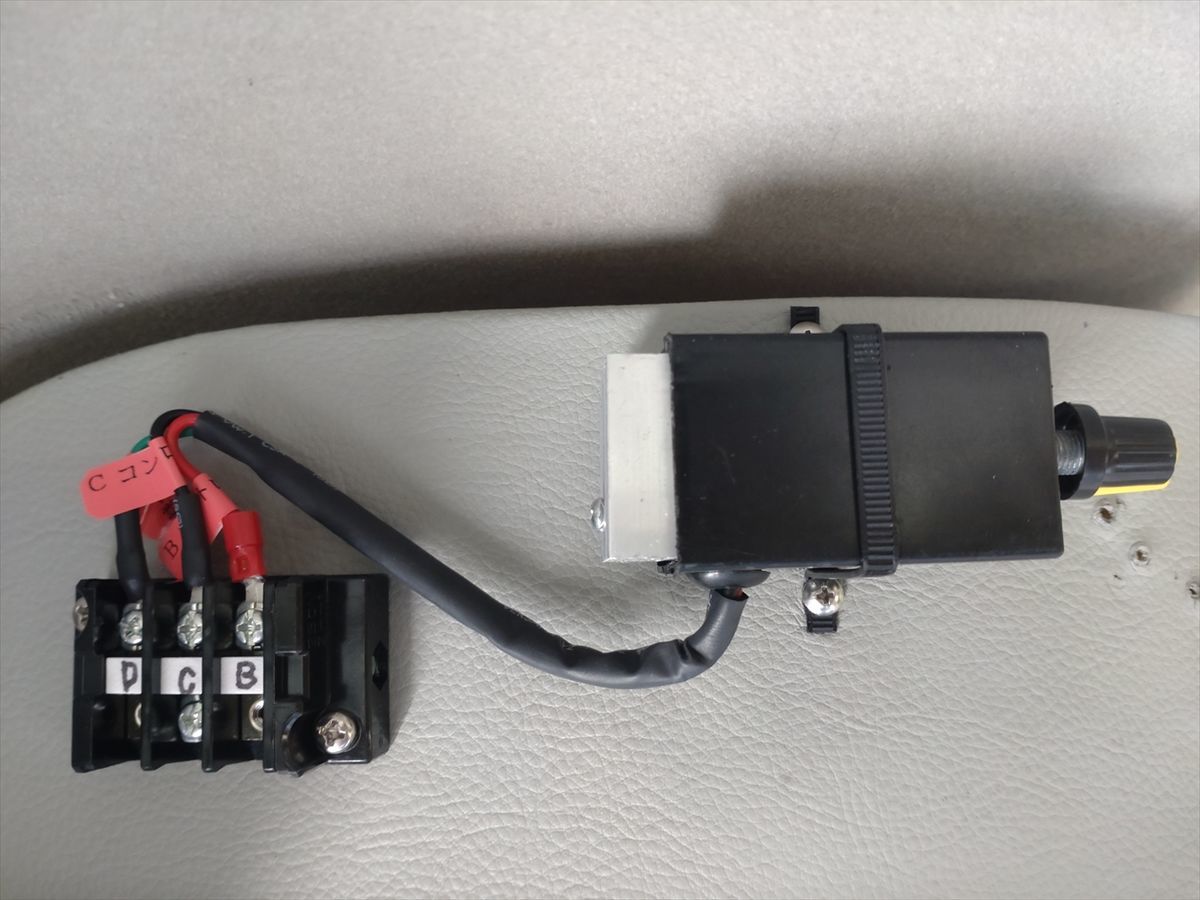

ダクトファンを固定し配線を接続します

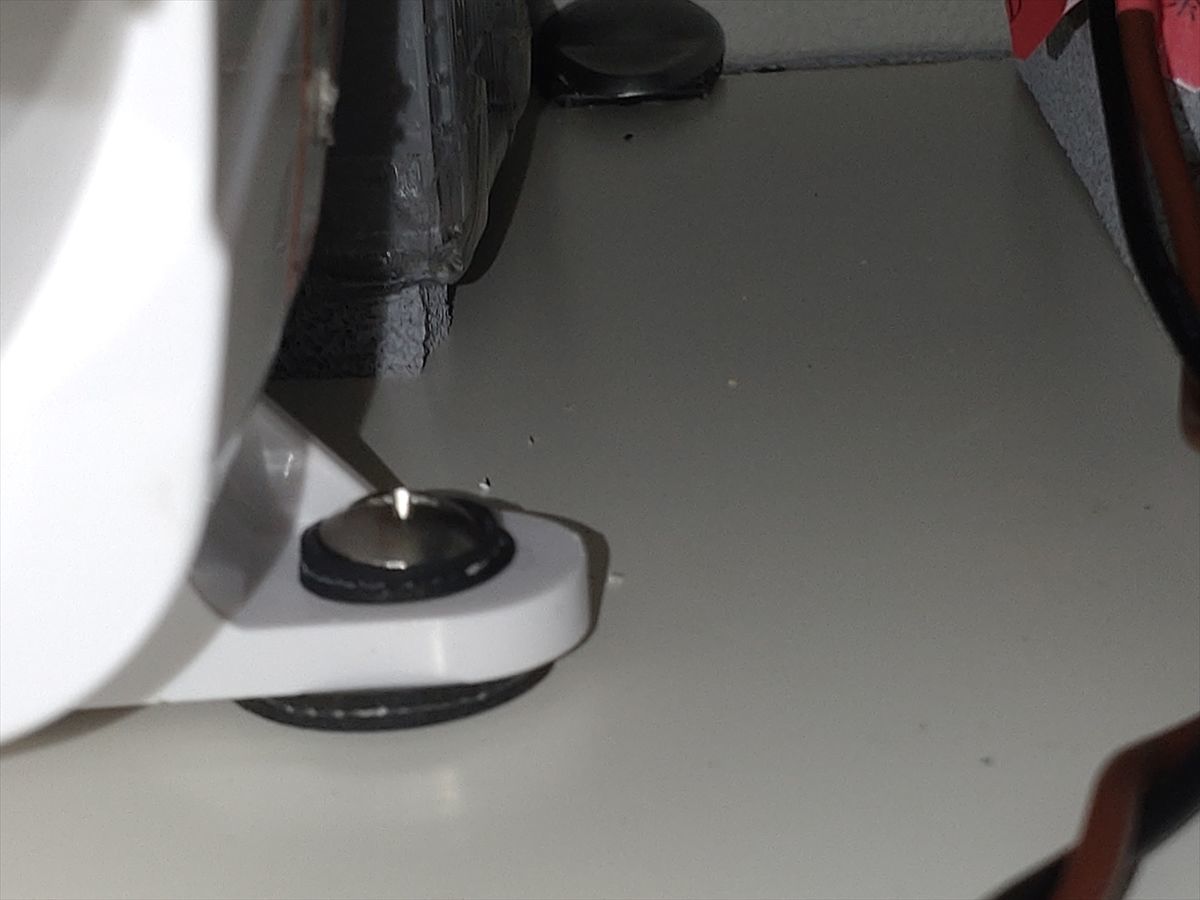

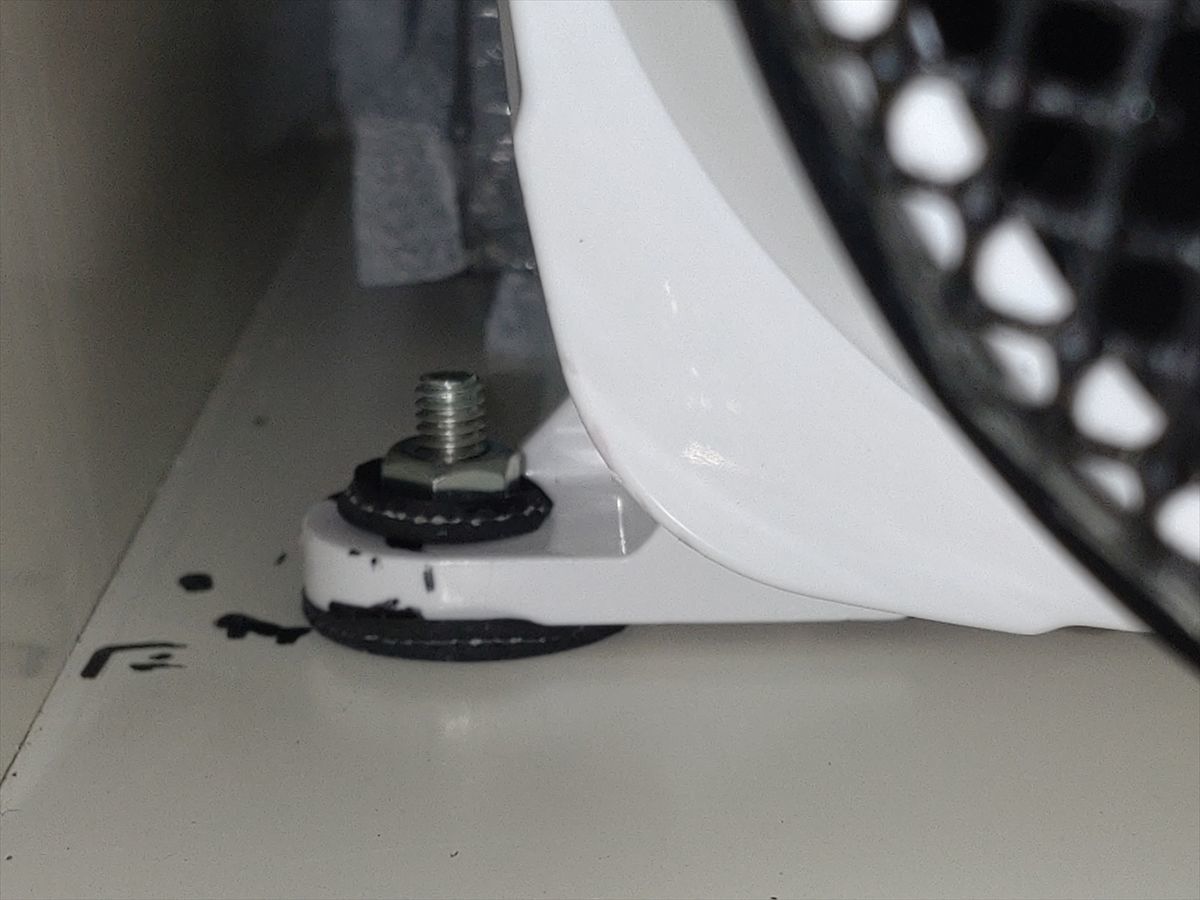

ダクトファンの振動が少しでも棚に伝わらないように間にゴムワッシャーを入れてネジで固定します。

速度コントローラーと端子台を電子レンジ横の板に固定しました。

仮にファンの配線も接続し速度コントローラーが作動するか確認しましたが大丈夫でした(^^)

スイッチからの電源配線をビニルモールで保護しました。

チャンバーボックスはダクトを差し込んでいるだけですがうまく取り付きました(^^)

ダクトファンの配線を端子台に接続し、ダクトファンをチャンバーボックスに押し込み棚に固定します。

当初は左右共に5ミリのタッピングビスで棚の内側から固定する予定でしたが左側は手も電動ドライバーも入りません(^^;

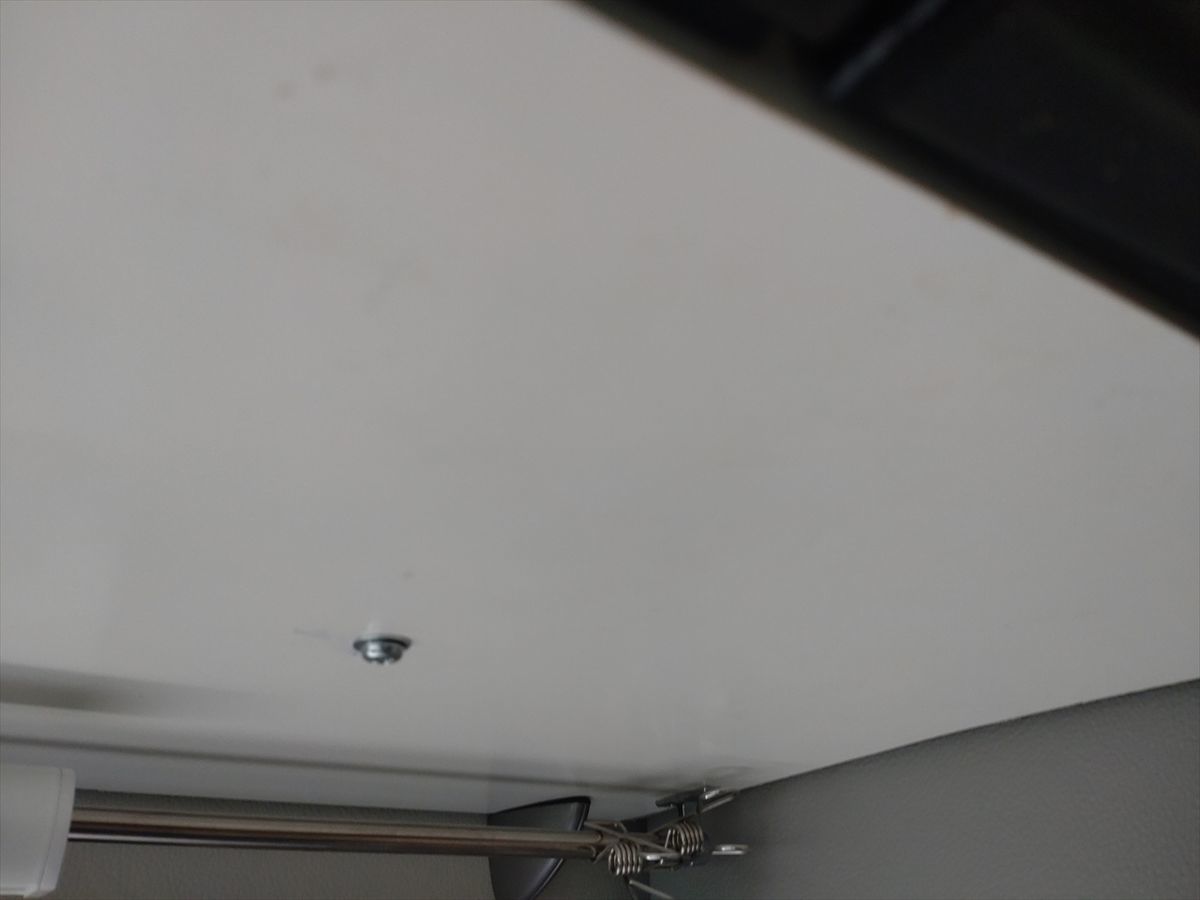

なので棚の下から穴を開けて5ミリの平鍋ボルトで固定しました。

棚の中の配線をビニルモールなどで保護しました。

取付完了です(^^)

棚の中のスペースを取ってしまいましたが換気能力が向上するなら良しとしましょう(笑)

棚の扉を閉めると大きなダクトファンが中にあるのはわかりませんね(笑)

ダクトファンを動かしてみます

排気口で風速を計ってみました。

最大回転数で5.3m/sとかなり多い風量が出ています(^^)

動画も写してみました。最初は最大風量です。

想定はしていましたが最大風量だと軽キャンパーの車内では音が大きくうるさいです(^^;

次は速度コントローラーで調整可能な最低風量です。

風量は1.7m/sとこれまでのミニシロッコファン以上の風量が出ています(^^)

最低風量時の動画も写してみました。

比較的音は小さくなりますが車内は狭いので気になりますね(^^;

棚の扉を閉めて天井面の隙間から給気するように使う予定なのでもう少しは軽減できるでしょう。

まとめ

これまでのファンより換気能力アップに期待が持てます(^^)

ただ作動時の音がかなり大きいので速度コントローラーをつけて正解でした。

もしかしたら130CFMの製品の方が軽キャンパーの車内には合っていたかもしれませんね。

炎天下でこもった熱気を排気する時には車外に居て最大風量で作動させ、車内に入る時には気にならない音のレベルまで回転数を落として使うのが良いかもしれませんね。

また風量的には少なくなりますがチャンバーボックスに直接12センチ角の換気ファンを取付ける方法も良いかもしれませんね。

ファンの機種選定は、実物のファンの大きさを見て音を聞いて風量を確かめて比較したいところですが、ネット通販では難しいですね(^^;

また何かしたら記事を公開しますね。

作動音が大きすぎてファンを交換した記事は以下です

このダクトファンは風量は大きいのですが狭い軽キャンパーの車内に設置するには作動音が大きすぎて馴染みませんでした(^^;

その後すぐに換気ファンを交換しました。

記事は以下になります。