- はじめに

- みつけた断熱性の高い素材はこれのつもりだったが!

- どの程度の接着力か早速試します

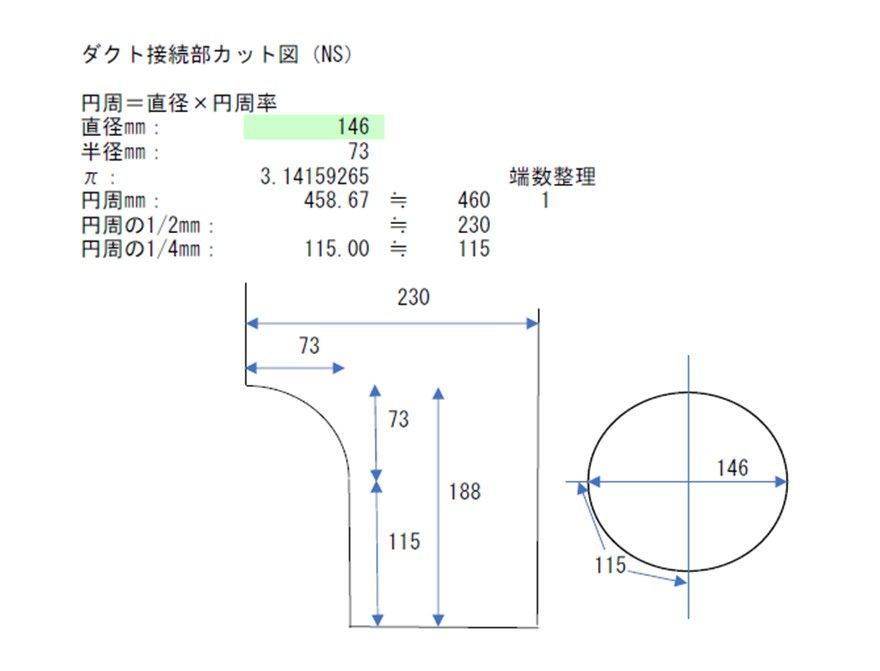

- ダクトのカット形状を思いついた

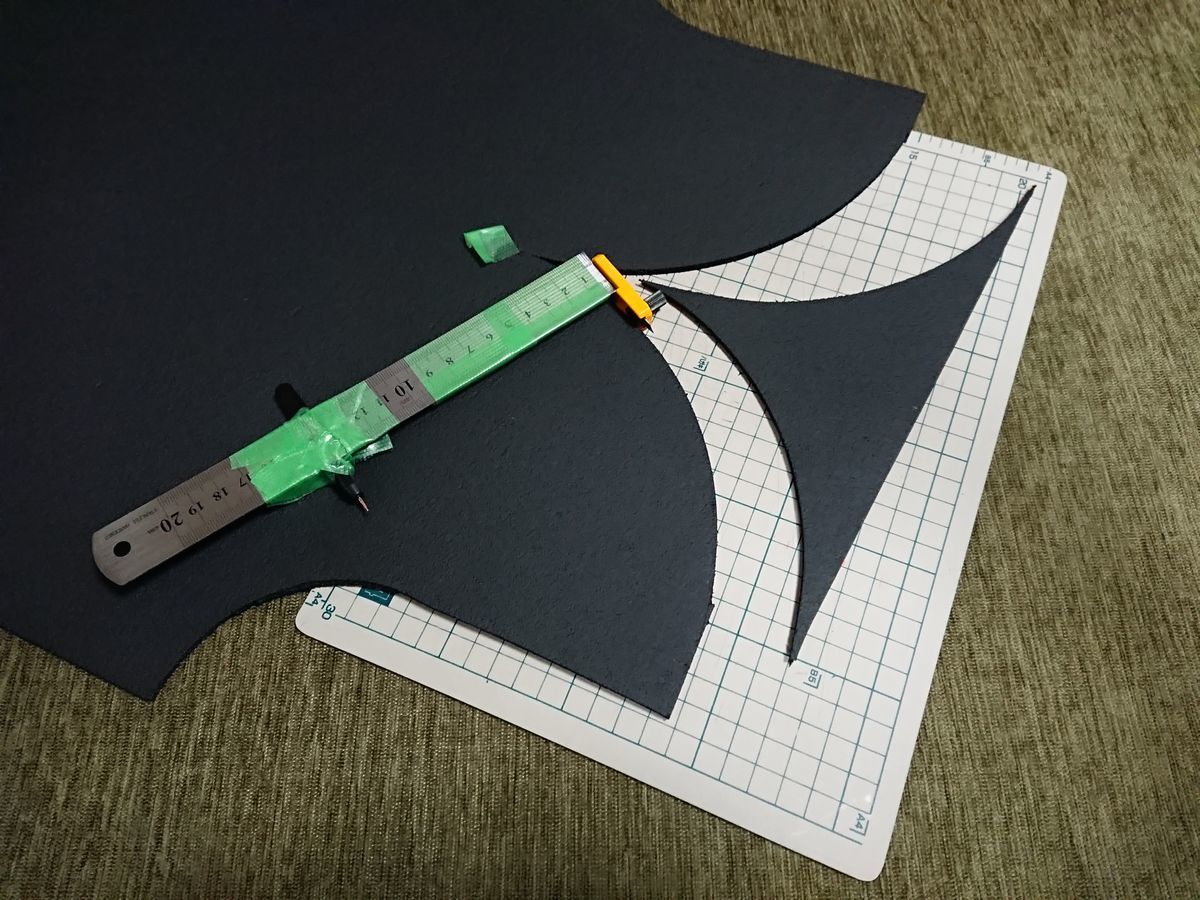

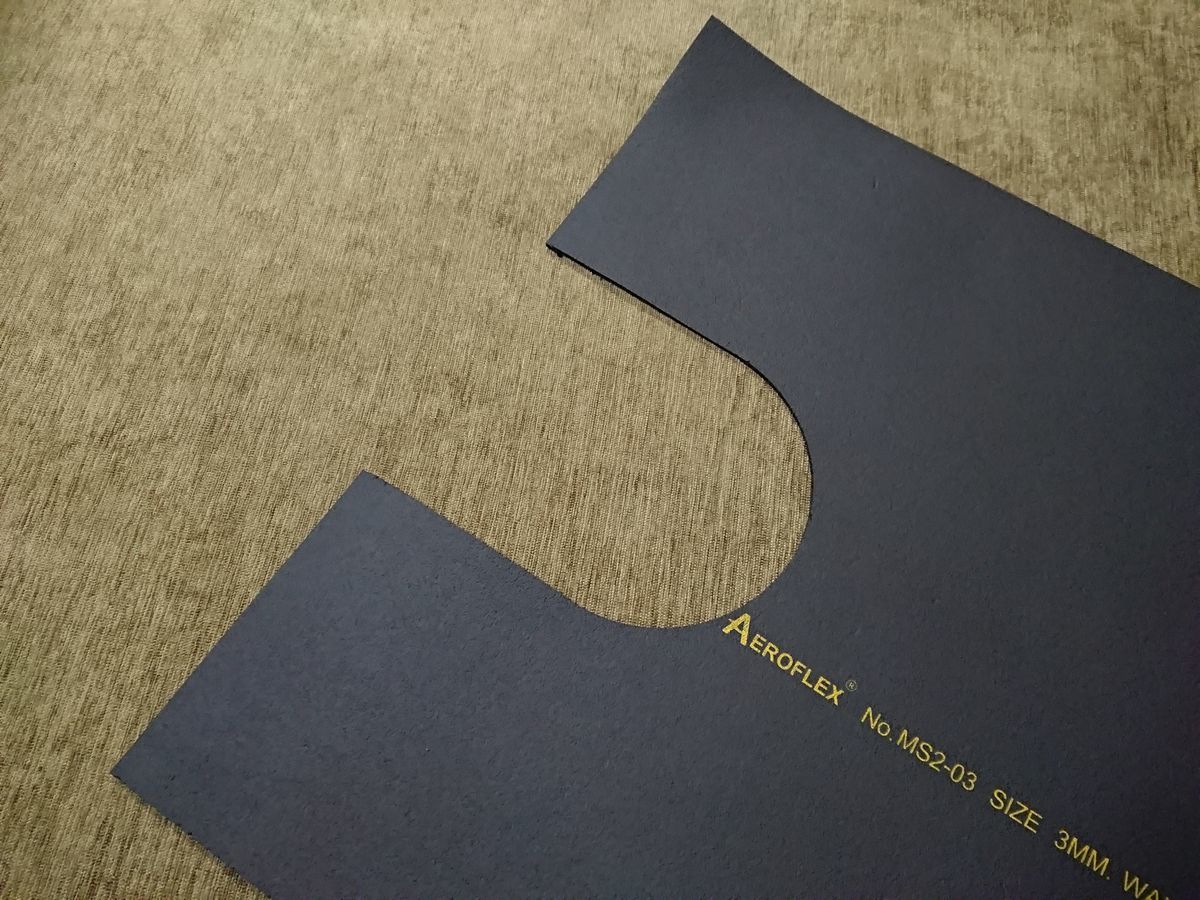

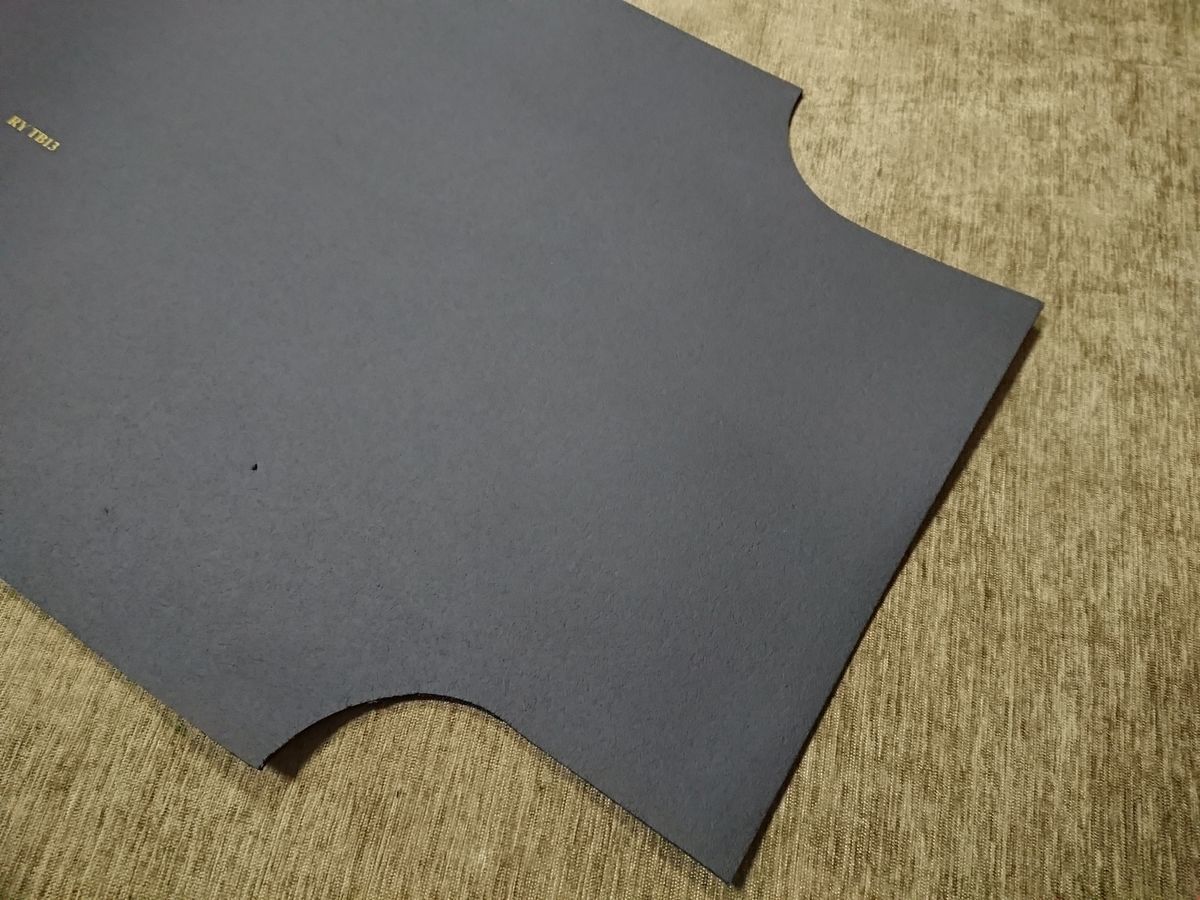

- カット図に従ってカットして製作です

- サーモカメラで断熱性の試験です

- 重ねてしまえばどうでしょうか

- ダクトが完成していれば・・・

- 以前ミシンを使ったのは40年以上前

- しくじりポイント

- まとめ

はじめに

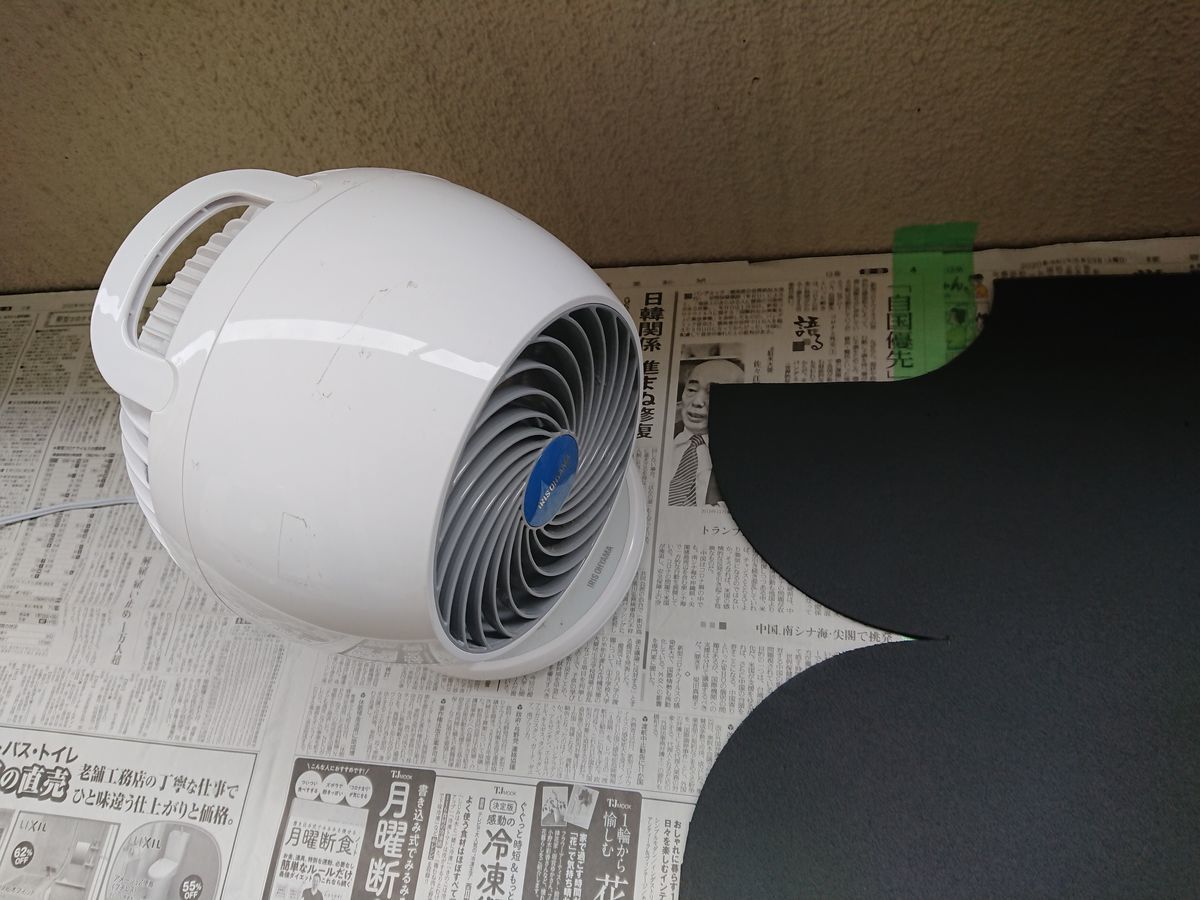

【自作】冷風機CLECOOLⅢを工夫してみた!(排熱ダクト・後編)の記事で、排熱ダクトの一体で作る方針や概ねのダクトの形を固めました。

次の課題は薄くて断熱性の高い素材で作ること、折りたたみしやすい形とすること、本体と付け外し簡単であることでした。

みなさん こんな課題をどのように解決して実現しますか?

この記事では試行錯誤しながら最終的な排熱ダクトを自作出来たつもりが失敗だったことをご紹介します。

みつけた断熱性の高い素材はこれのつもりだったが!

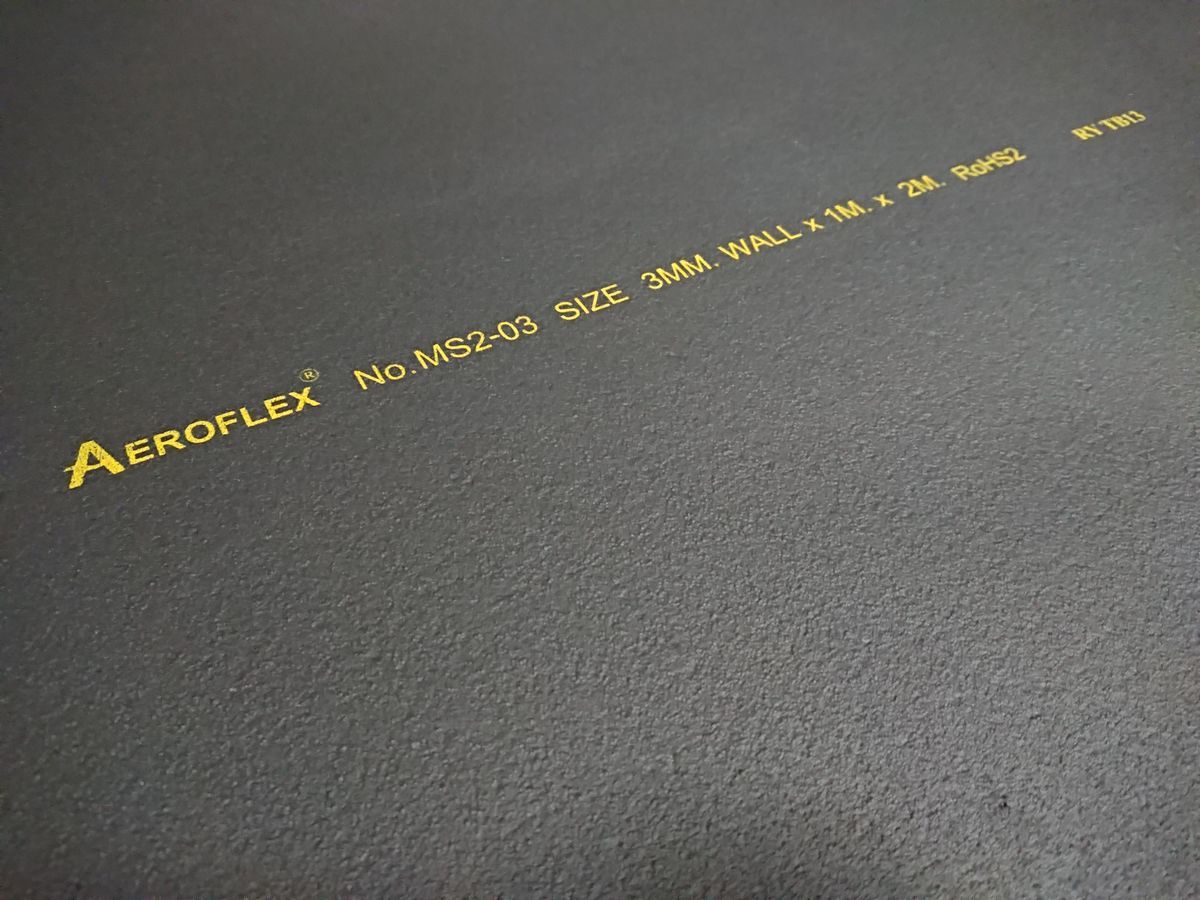

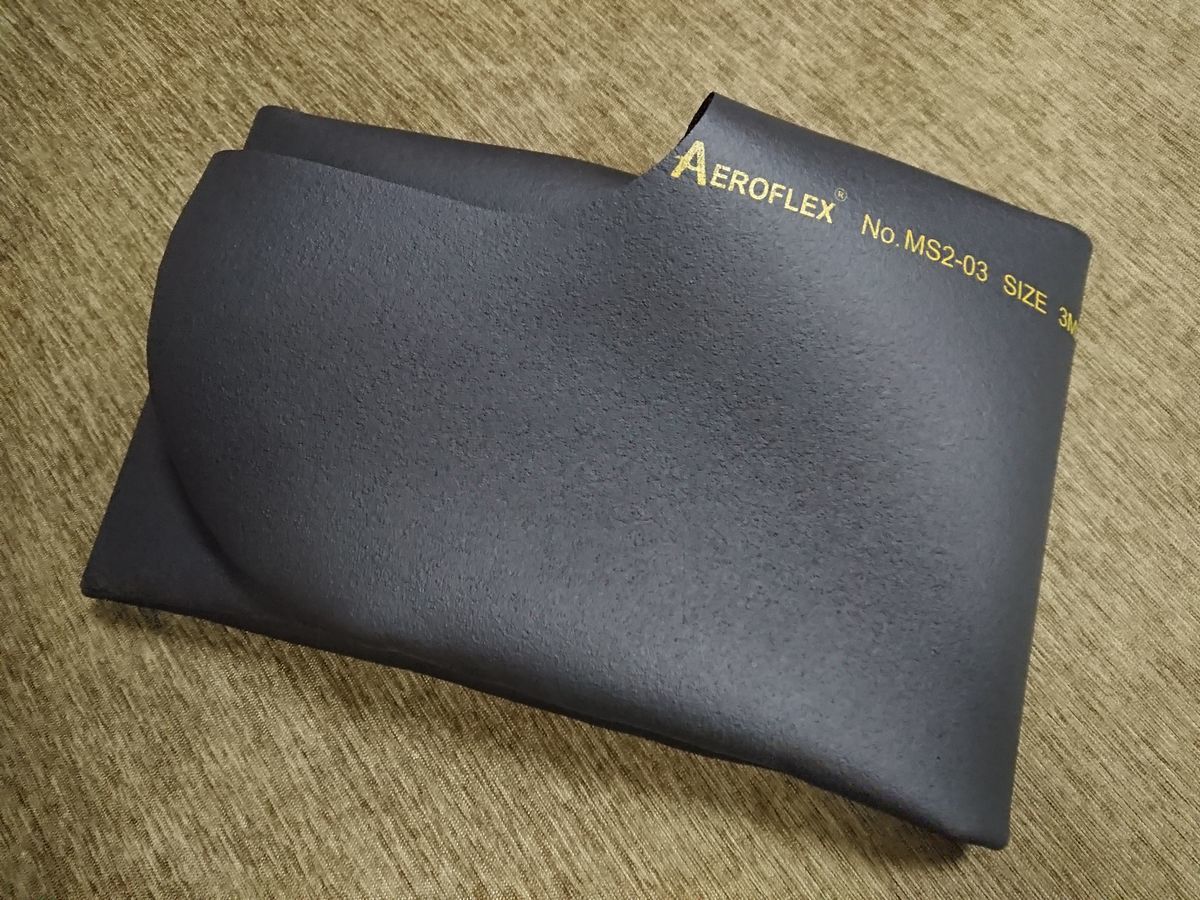

柔らかくて薄く高断熱の素材がないかネットで探していてみつけました。

エアロフレックスシート MS-03 厚み3ミリ:日照エアロ

メーカーの説明には、耐候性、紫外線性、耐防湿性に優れており、屋内及び屋外でも使用でき、両面の表皮と独立気泡の内部によって長時間使用しても断熱性は変わりなどと書いてあり、今回のダクト製作には良さそうな素材だと思い早速手に入れて工作です。

前回のアルミレジャーシートに近い厚みが3ミリで気泡がたくさん入っており柔らかく断熱性が良さそうです。

これならダクトも作りやすそうです。

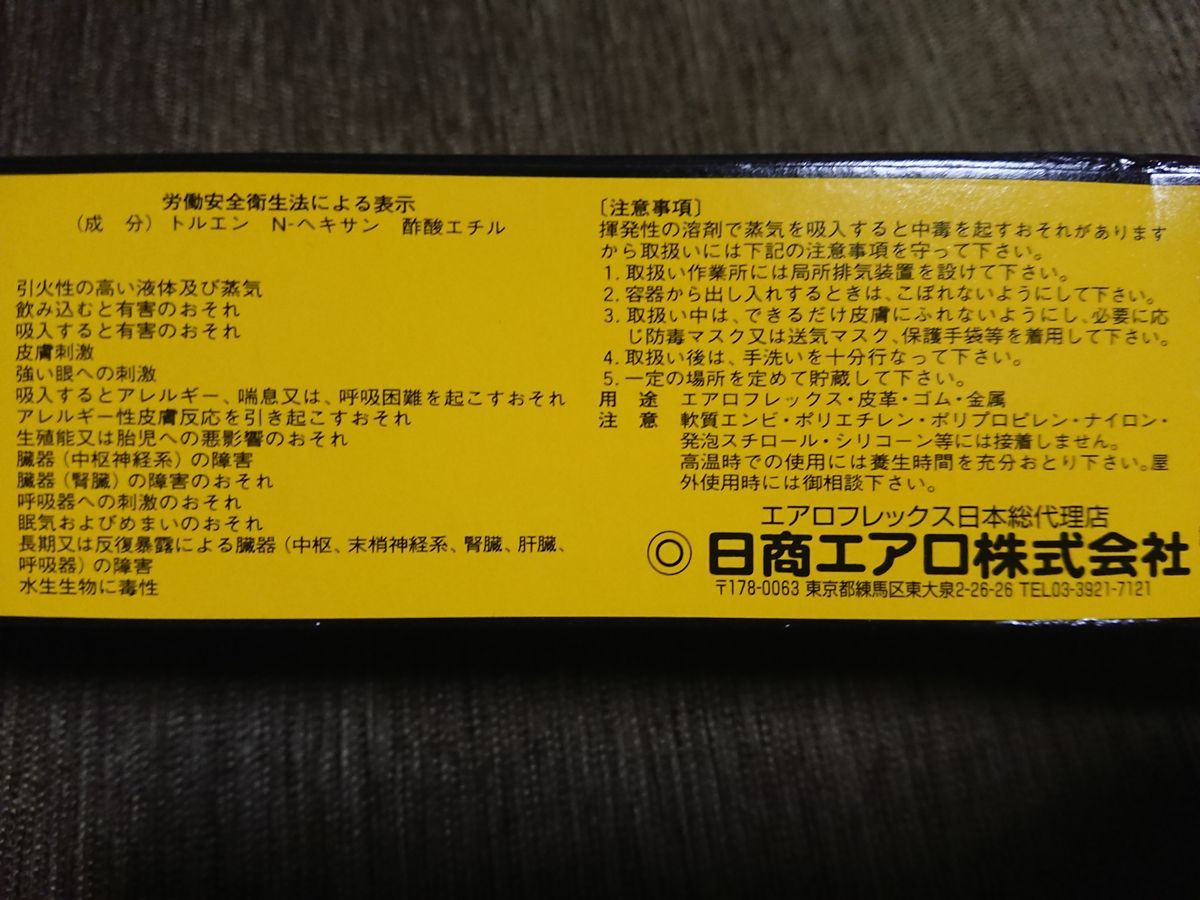

専用接着剤のエアロボンドと専用接着テープのプロテープ062525Nも手に入れてました。

揮発性の溶剤で蒸気を吸引すると中毒の恐れがあるなどと、取扱は十分注意しないといけないことが書いてあります。

フタをあけるときついシンナー臭がするので吸い込まないよう屋外で作業する必要があります。

接着液は黒くてトロ~とした感じで用心しないと床に垂れて落ちたり、たくさん塗ってしまったりします。

どの程度の接着力か早速試します

速乾性で切断面に接着剤を塗り5分から10分ほど乾燥させてから押し付けて接着します。

赤い指さし棒の先の縦のラインが接着箇所です。

両方から引っ張ってみたら、接着箇所以外が写真のように破れてしまうほど接着は強力です。

エアロフレックスシートが柔らかいので立体的な曲線も、接着面同士を丁寧に押し付けるだけで簡単にくっつきます。

なかなかの専用接着剤です。

専用テープも試しました。

一度貼ってはがすとエアロフレックスシートの貼り付け面が気泡のゴムごと剥がれるくらい強力です。

接着剤にような揮発性の溶剤の蒸発はなく貼り付けやすくて便利です。

ただ、テープの厚みが0.6ミリあり、貼った箇所が固くなって折りたたんだり、立体的な曲線に貼るのには適しません。

ダクト製作は揮発性の溶剤に注意し接着剤で行うこととしました。

ダクトのカット形状を思いついた

先日来、アルミレジャーシートで自分が思う形になるようカットを繰り返しました。

平面に折りたため、広げるとダクトになる、ダクトが曲がるところはRにしたい、丸い排気口に簡単に接続したい・・・。

一番シンプルなのは半分に折ればいいが角が気になる。

角を丸く切ると下の方の出っ張りが気になる・・・。

なかなか、理想的な形がわかりません(^^;

何度か試作しているうちに、接続部分は円でたためば平たく、風を送るとゴミ袋ダクトのように筒状に広がる形・・・カットの黄金比?をみつけました。

上半分が半円部分、下の直線が半円の外周の半分になるところ。

早速、Excelに演算式を入れてどんなサイズでもカットできるようにしました。

久しぶりに円周率を使いました(笑)

以下のようなカット図です。

作りたいダクトサイズの直径をExcelのグリーンのセルに入力すると、カットする部分の寸法が出るようにしたので、ひとまず悩む必要はなくなりました。

カット図に従ってカットして製作です

エアロフレックスシートにカット図に従いカットのポイントを印しました。

R部分はコンパスカッターでは半径のサイズが足りなかったので、金属のスケールに養生テープで貼って半径を大きくして使ってみました。

1センチくらいの不足なら針のついているスライダーのネジを緩めて裏表逆につけると少し大きくカット出来ます。

素材が気泡ゴム状なので一度で強く押し当ててカットしようとしてもうまくカット出来ません。

何度か軽くこするように少しずつカットを深くしていくときれいにカット出来ます。

カッターマットは必需品ですね。

カット図に従ってカット出来ました。

本番の接着面も長くて多く接着剤の溶剤の蒸気は危険です。

私は念のためマスクをしてベランダで風向きを考え、サーキュレーターでも風を送って自分が吸わないようにしました。

手にもつかないようにゴム手袋もしました。

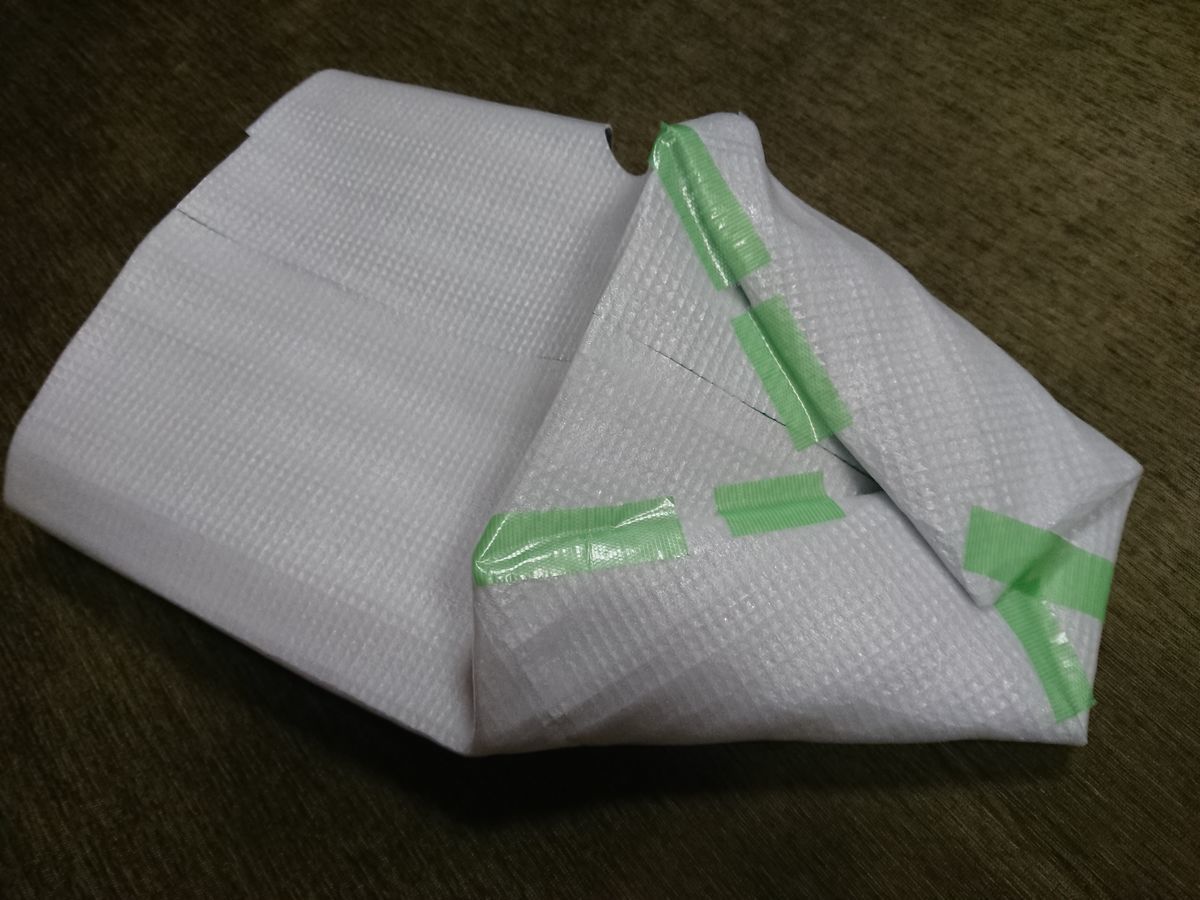

立体形にうまく接着出来ました。なかなかの出来ですね(笑)

この形だときれいに半分に折りたたみも可能です。

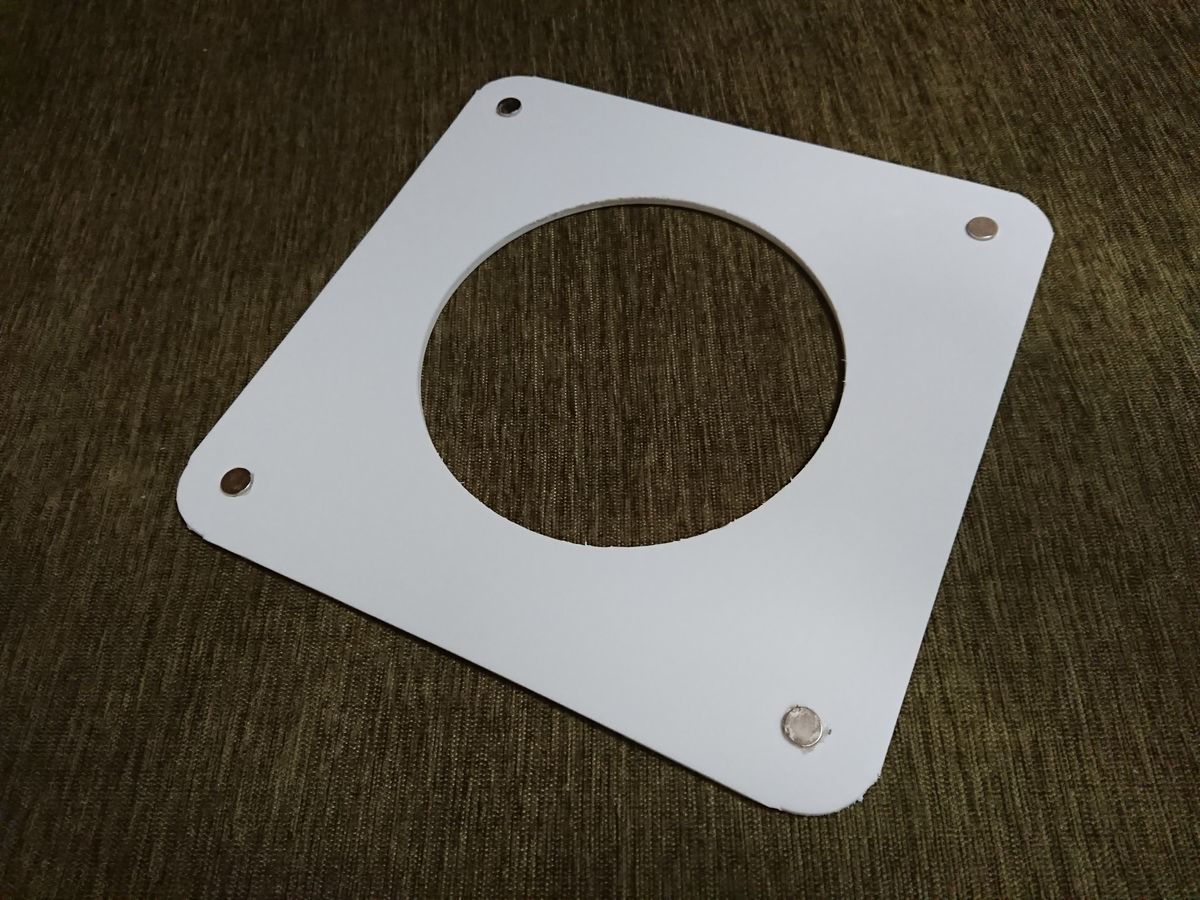

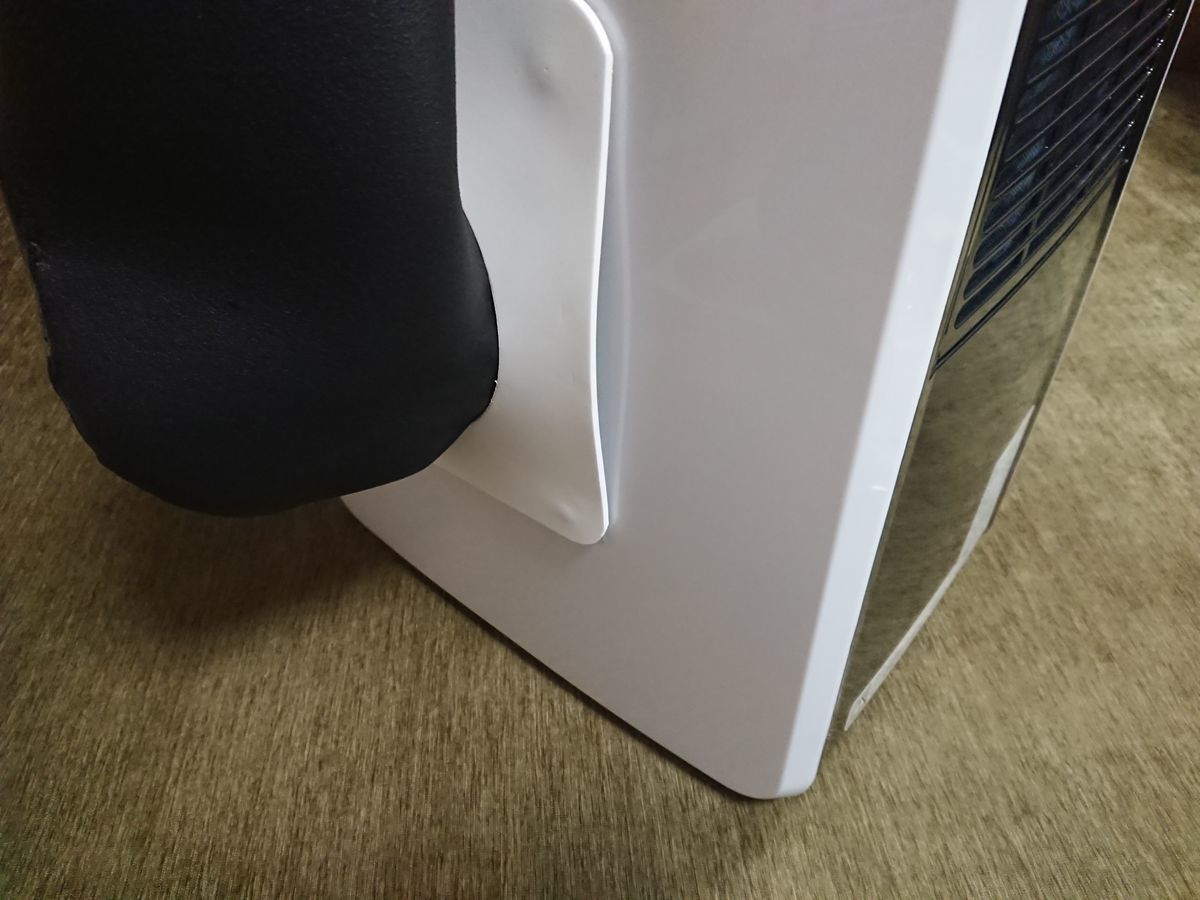

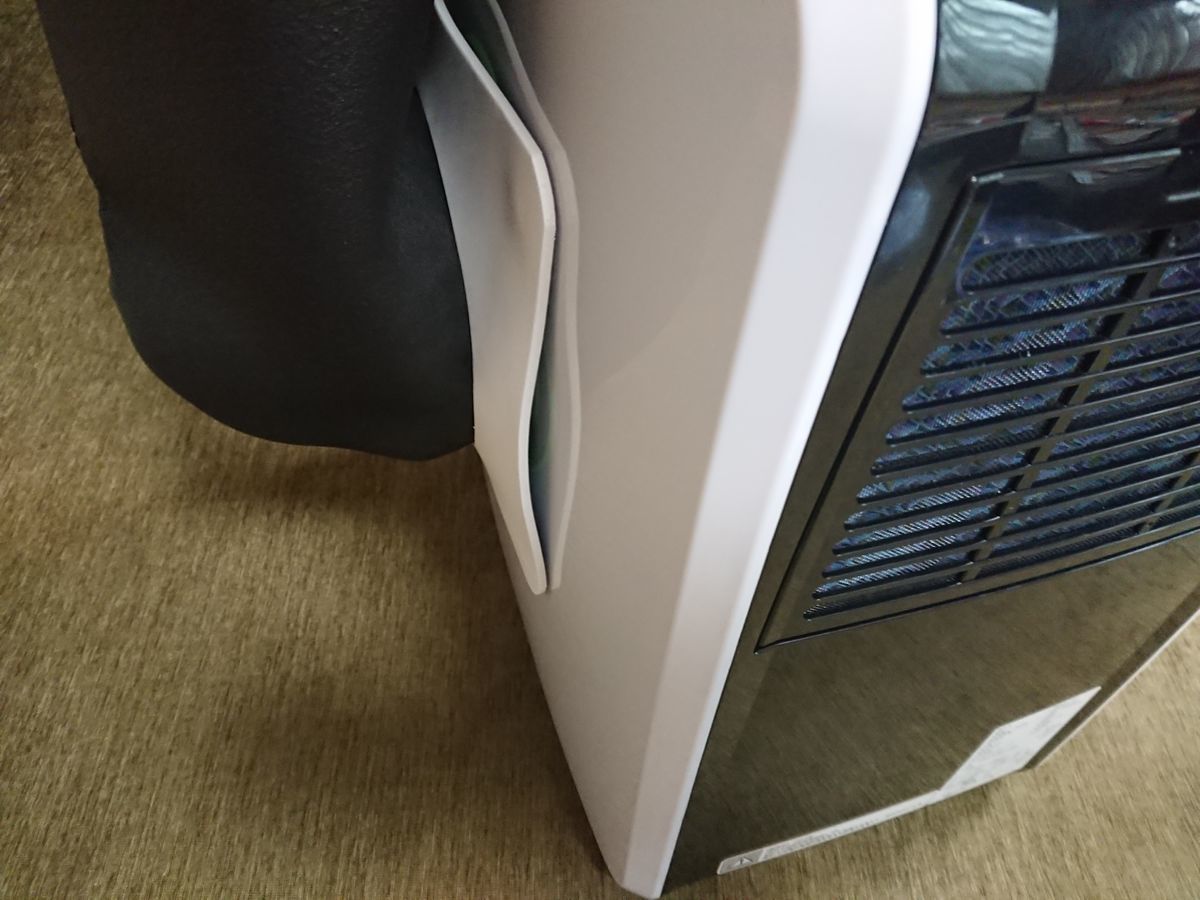

CLECOOLⅢに簡単にダクトが脱着できるように考えてみました。

本体とダクトをとめるフランジをマグネットでつけるアイデアです。

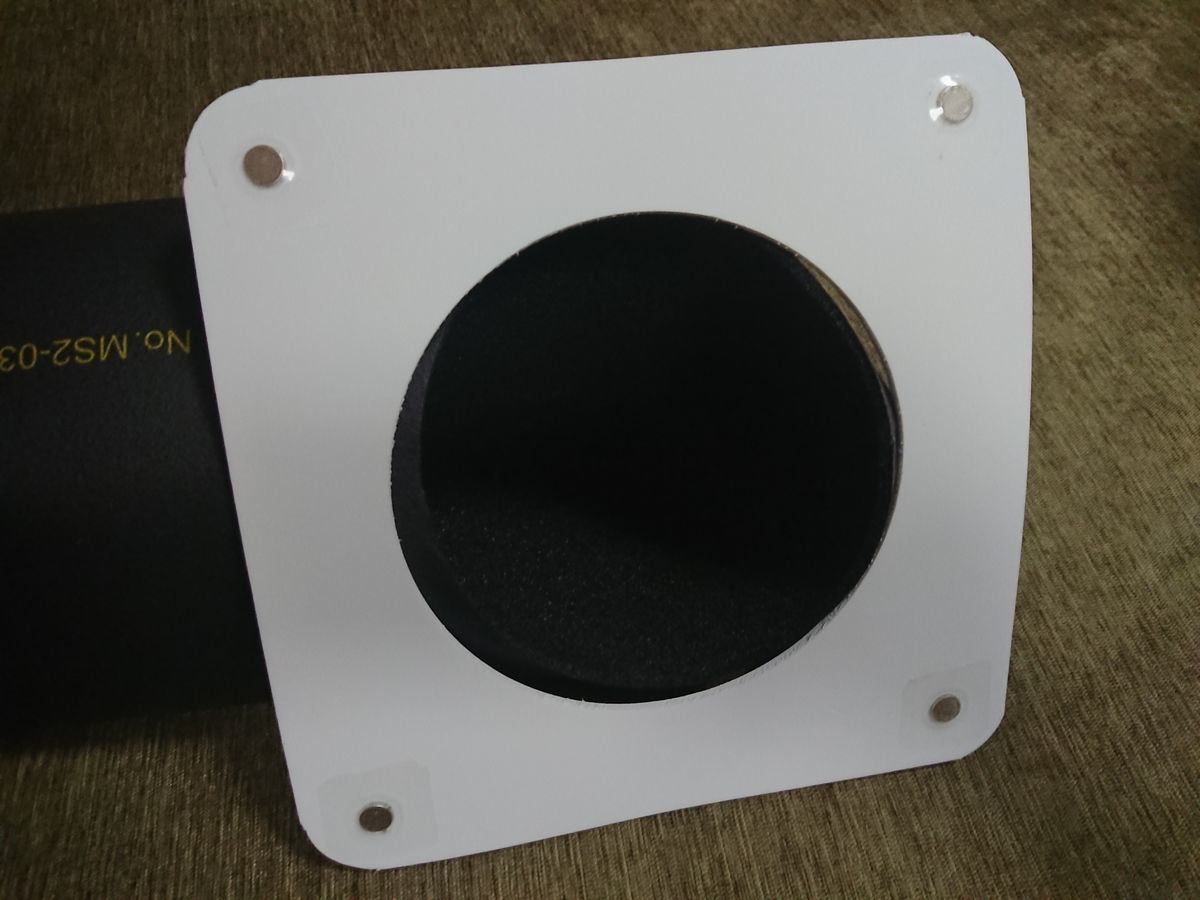

DAISOでみつけたEVAスポンジシートをカットしてダクトがつなげられる丸い穴をあけます。

4隅にマグネットを両面テープとゴリラテープで貼りつけます。

CLECOOLⅢ本体にもマグネットをつけて、短くカットしたジャバラダクトの周りにクッションテープで風漏れ防止です。

マグネットでうまくつきます。

これにダクトを接着テープでつければ完成です。

ここで後で少し角度調整できるようにしてみようかと考えました。

グリーンのEVAスポンジシートで円形のフランジを作ってつけてみました。

先ほど作った白いフランジの丸い穴は一回り大きくしてかぶせます。

白いフランジはCLECOOLⅢとマグネットで固定され、グリーンのフランジ部分は回すことが出来るアイデアですね。

CLECOOLⅢ本体につけてみます。

若干厚みが出たこともありマグネットが弱いですがまあまあくっつきます。

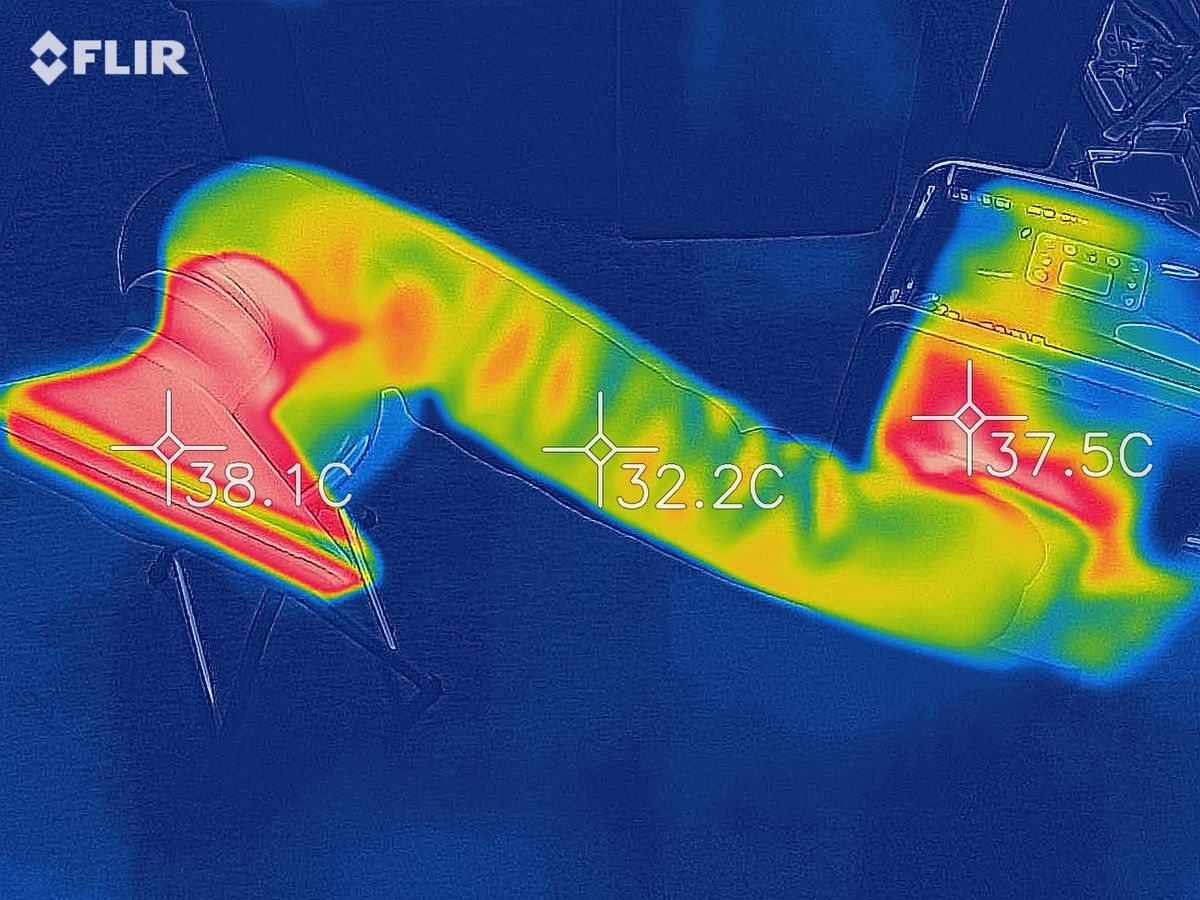

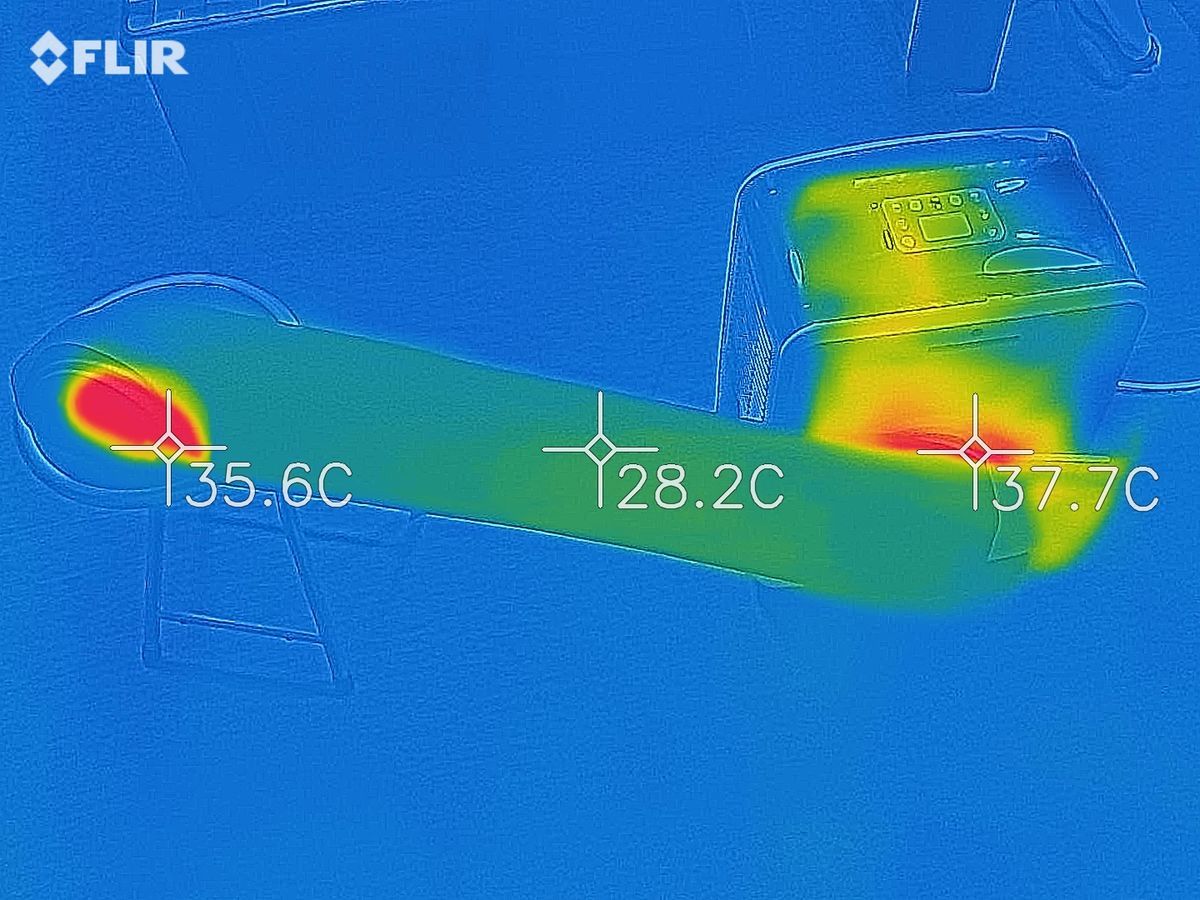

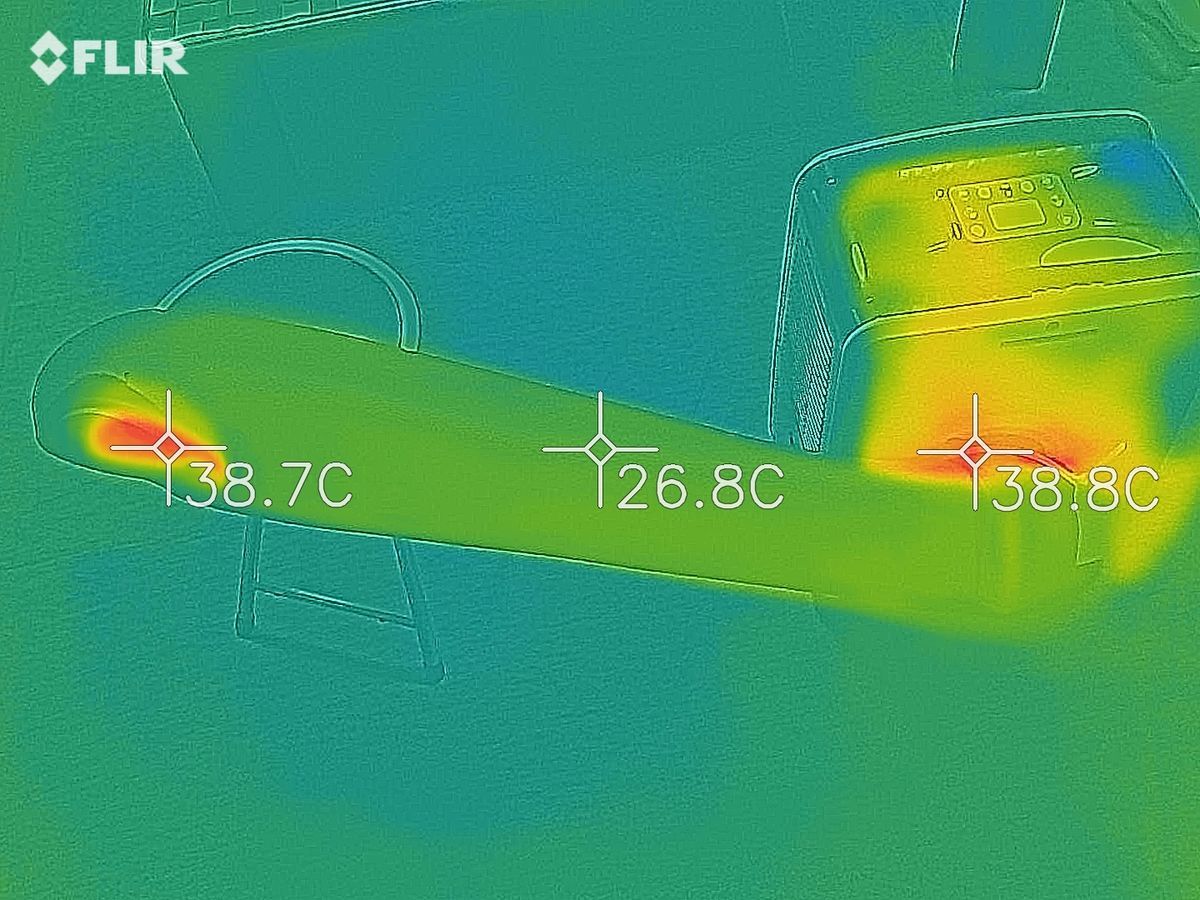

サーモカメラで断熱性の試験です

形的には作りたかったモノになりました。

さて断熱性能はアルミレジャーシートより良いか気になります。

送風でうまくダクトが膨らんでいます。

室温26℃で冷房設定17℃弱風で10分ほど運転してサーモカメラで見てみます。

あれ???本体の熱くなった部分と排気口が38℃前後に対してダクトの中間で32.2℃の値です。

高断熱であれば室温の26℃近くになるはずなのに(^^;

前回のアルミレジャーシートでは本体の熱くなった部分と排気口が37.3℃に対してダクトの中間で33.3℃の値です。

ほとんど断熱性能に差がありません。う~ん、こんなはずでは。

これで断熱性能が良いことを確認し完成だったはずなのに、失敗です(; ;

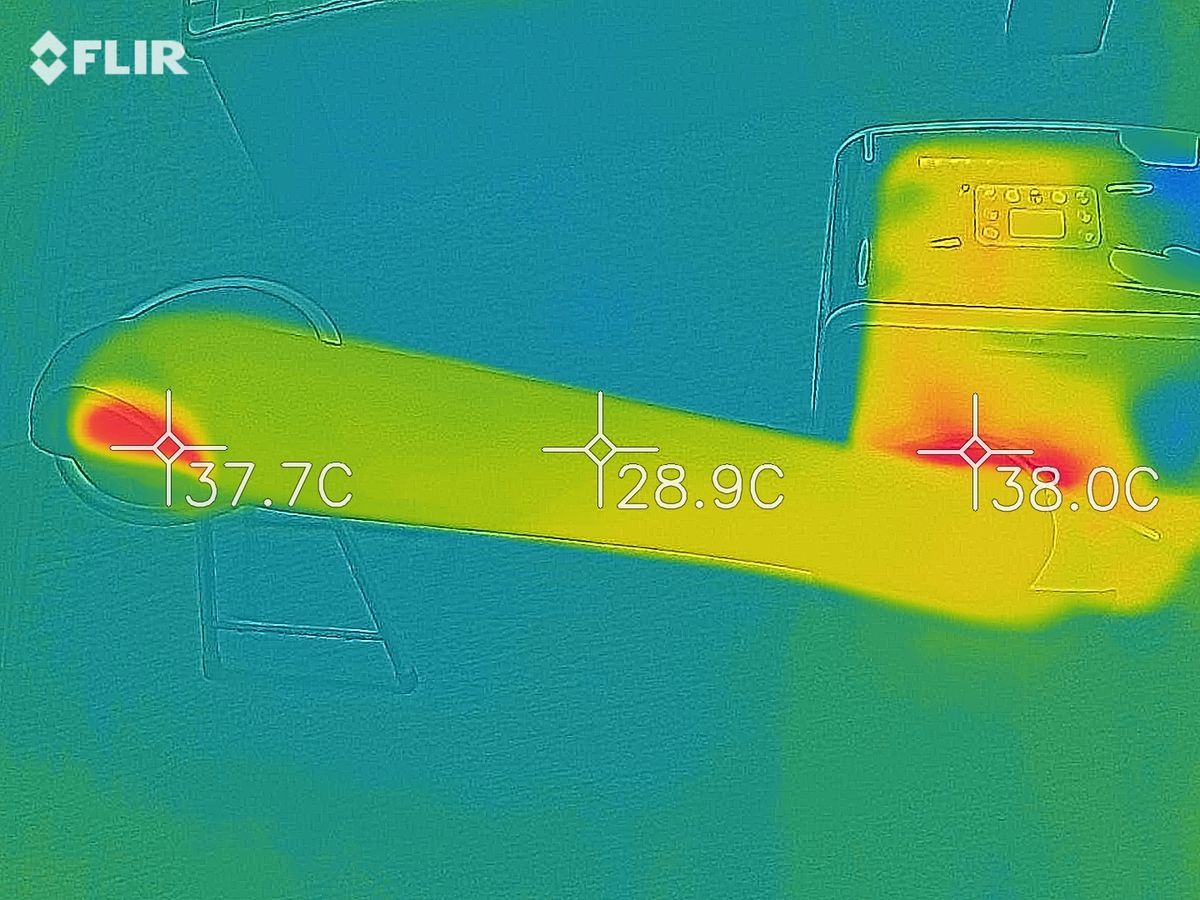

重ねてしまえばどうでしょうか

重ねてしまえばきっとアルミレジャーシートよりはしっかりしたものが出来るのでは?

素材は余っているので小さいモノにかぶせられるようにあと3つ作ってみました。

形は決まっていますし接着剤で立体にうまく作れるのでヤケ気味にどんどん作っていきます(笑)

なんだか黒い、チンアナゴみたいですね(^^;

再びサーモカメラで試験です

2重からアップしていきます。

本体の熱くなった部分と排気口が38℃前後に対してダクトの中間で28.9℃

1重より3.3℃ほど断熱効果が上がっています。

次は3重です。

本体の熱くなった部分と排気口が38℃前後に対してダクトの中間で28.2℃

1重より4℃ほど断熱効果が上がっています。

次は4重です。

本体の熱くなった部分と排気口が38℃前後に対してダクトの中間で26.8℃

1重より5.4℃ほど断熱効果が上がっています。

ほぼ室温近くですが、この断熱効果を1重で期待していました。

※カメラの色の範囲指定の変更により同じ温度でも別の色になっている場合もあります。測定ポイントのズレなどにより表示温度には誤差が生じますので目安として参考にしてください。

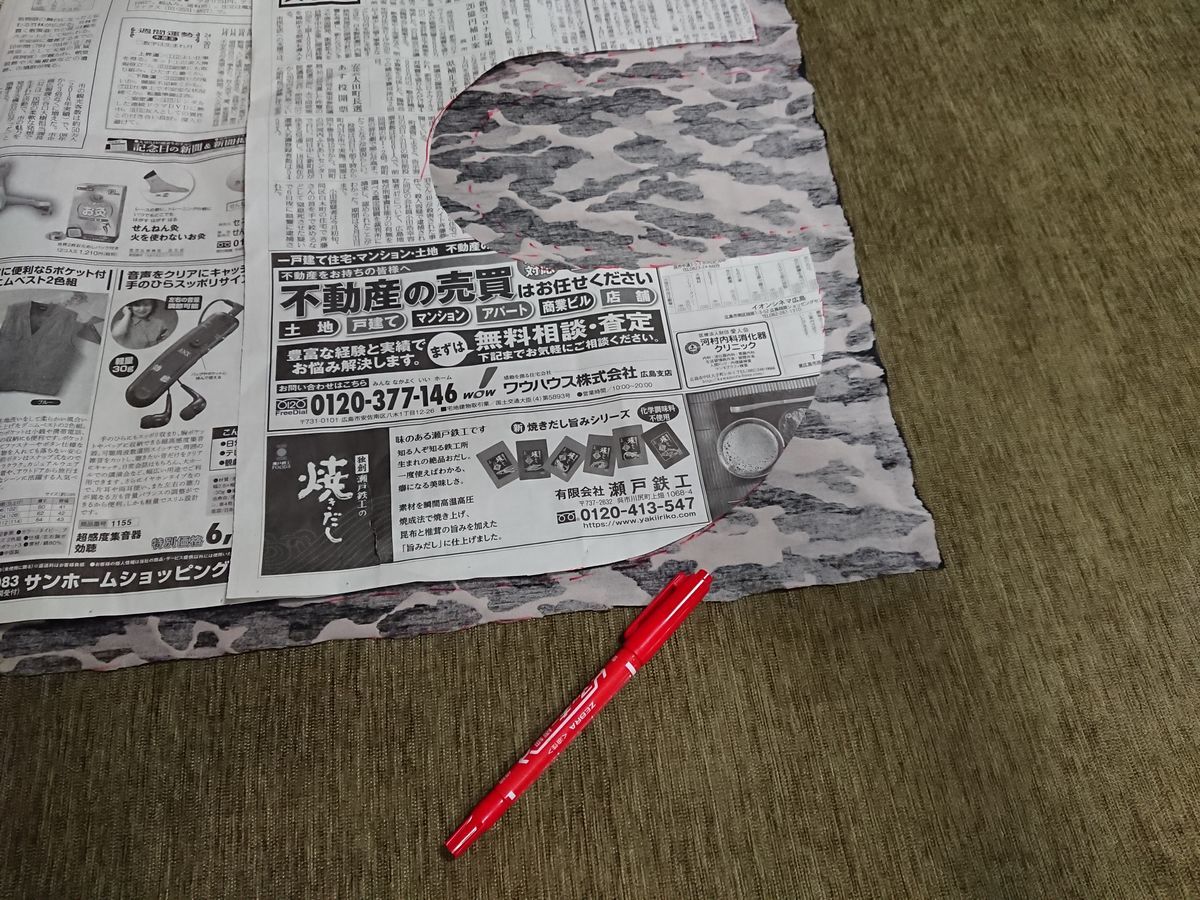

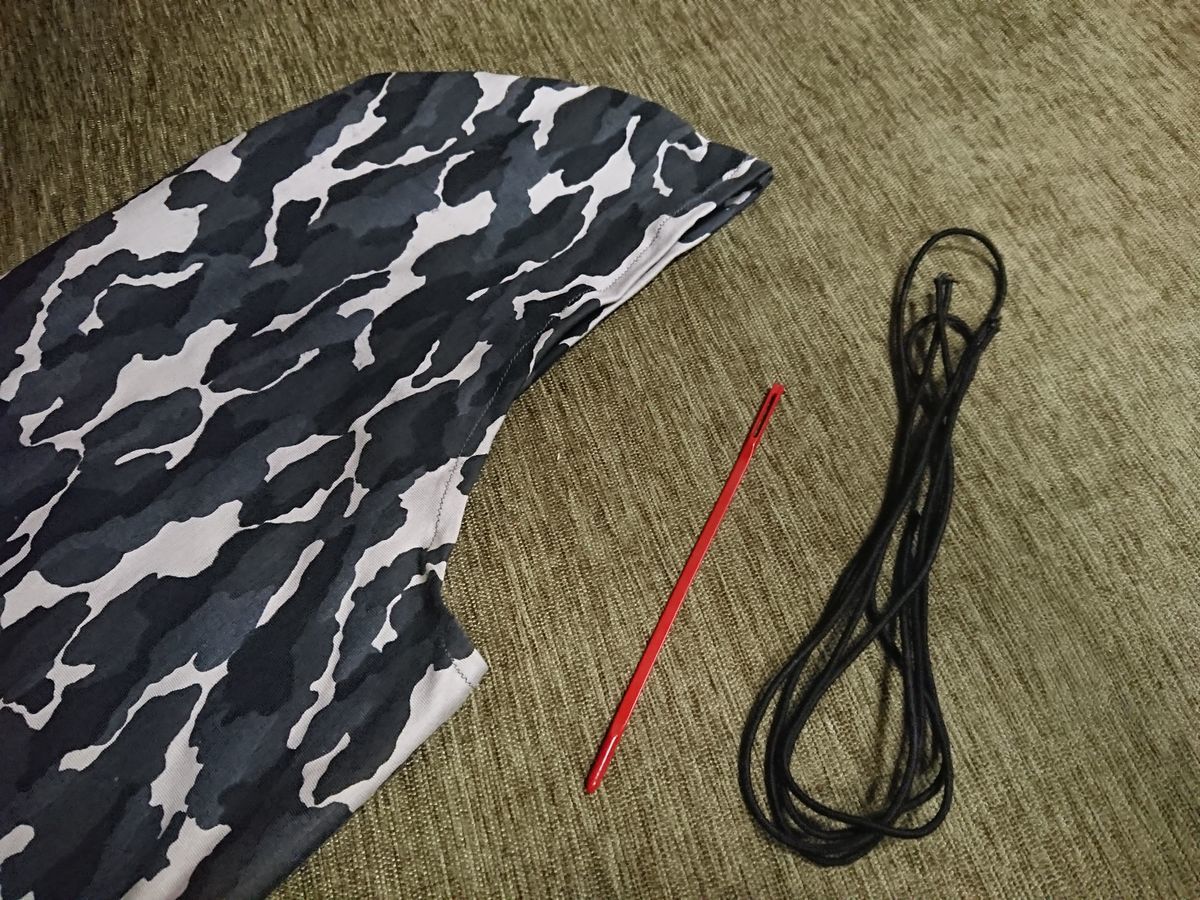

ダクトが完成していれば・・・

黒いダクトのままでは素っ気ないなと思っており、何かカバーをかけることを以前から考えていました。

アウトドアぽいカバーを作るためカモ柄のニット生地を手に入れていました(笑)

迷彩柄 カモフラージュ プリント ニット生地 :うきうきニット

ネットで調べてみると伸縮性のある生地は、伸縮縫いという縫い方をするらしいです。

うまく縫うにはグッズも大切だとか。

早速ニット専用の先が丸くなっている?ミシン針とニット用のミシン糸を手に入れました。

オルガン針 普通地用ニット専用

フジックス レジロン 【ニット用ミシン糸】

どれが合う色かわからなかったので似たようなのを4色選び生地にあててみて104番色を使うことにしました。

40数年ぶりにミシンを使ってみます。

取扱説明書を見ながら苦労して針を交換し、ボビンに下糸を巻き、上糸を複雑な?ルートを通して針に糸を通します。

まずは試験縫いです。

生地の一番端のギリギリから縫おうとしていきなり糸がぐちゃぐちゃになり最初から失敗です。

からんだ糸をなんとか外してミシン再チャレンジです。

ゆっくりとスタートして止め縫いをしてみます。

直線はまあまあ進みます。Uの時のR部分になってきます。

ニットを指で伸ばしてシワを伸ばしながら縫ってみますがなんだかヨレていたりして変ですが最初にしてはよしとしましょう。

本番です

念のためダクト製作時に新聞紙にとっておいた型が役に立ちます。

布に印するものを持っていないので赤マジックでざっくり印です(^^;

ネットで調べるとR部分は待ち針で止めて生地の端を縫い代より外でカットすれば日平たく生地を伸ばせて縫いやすいようです。

早速その通りにしてみます。

縫った後に不要な生地を切っていきます。

裏返してからダクトの端は軽く絞れるように細いゴムを通していきます。

カバー完成です。アウトドアぽい雰囲気が出てきます。

伸縮性のあるニット生地でダクトにピッタリです。

うまくできました。これで排熱ダクト記事の完成編の予定だったのですが残念!!

久々のミシン作業は、待ち針をちょこちょこつけるのは大変でしたが、その分手間をかければ初心者でも結構縫えるものだなって感じました。

ミシンが使えて縫えれば面白くなってきます。縫い方もたくさんあり、ミシンも奥が深いですね。

アウトドア用品など1点モノを自作出来るようになればもっと楽しいでしょうね。

以前ミシンを使ったのは40年以上前

以前ミシンを使ったのは学生の時に、当時はまだ少なかったナイロン製のサイクリングバックを作りたかった時だったのを思い出しました。

サイクリングの旅行バッグとしては丈夫な帆布製が主流だった時期に、少しでも軽いバックが欲しくて、車のシートカバーを自分で切って適当な形にして縫って作ったのです。

その青色のナイロンバックを自転車に載せて、北海道一周のサイクリングをしたのも私の大切な思い出ですね。

岩松ダムに行っていますね。

この当時もダムには少しは興味があったのかもしれませんね。

大雪ダムです。

十勝ダムは建設中でした。

しくじりポイント

・今回試してみた3ミリの断熱シートはさほど断熱効果が高くなかったです。口コミなども少ないので新しい素材を選ぶのは難しいですね。

・同じ素材でも10ミリ以上のもっと厚い素材なら効果があったかもしれません。

・何重にも重ねるのではなく最初から厚い素材でつくるべきでした。

・マグネットで止めるアイデアは、マグネットをテープ止めにしたため吸着力が弱まってしまい、ダクトがはずれやすかったです。

まとめ

3ミリの1枚で4重くらいの断熱効果があることを期待して選んだ素材でしたが結果的には断熱効果が低く失敗でした(^^;

さすがに何重にも重ねると分厚くなってダクトとしてふくらみにくく、かさばるので作りたかった条件から外れてしまします。

ダクトカバーとカット図はあるので、気を取り直して新たな素材で作ることにします。

次はレジャーシートではない、断熱性のもっと「断熱クン アルミ気泡入り緩衝材シート ダブル」を使ってみます。

再びアルミ蒸着シートですが、当初こだわった銀色が見えないようにするのは、既にダクトカバーを作っているので解決済です。

色に縛られる必要がなくなりました。

この商品は厚みがダブルで8ミリなので、シートを重ねなくても断熱性が高そうなので期待しています。

みなさん 今回も失敗でしたが、「失敗は成功の母」ともいいますし、机上で考えるだけでなくまずは何か実行してみましょう。

次は排熱ダクト完成編の記事にしたいですね(^^;