- はじめに

- 影による発電量の差です

- ルーフトレイを短くします

- 再度短くカットし直します

- ついでの塗装作業しました

- バーにルーフトレイを固定です

- 取り付け方法を変えてみました

- 半円のスペーサーを作りました

- 再度バーにルーフトレイを固定です

- アルミツールボックスの擦れ対応他します

- もう一つ手を加えました

- しくじりポイント

- まとめ

はじめに

ソーラーパネルの一部のセルが影になることで、他のセルも影響を受けて発電量がかなり低下します。

走行充電でもサブバッテリーが満充電になりましたが、せっかく200Wのソーラーパネルを設置しているので有効に使いたいですよね。

みなさん 影の影響でソーラーパネルが充分発電しない時はどうしますか。

この記事ではソーラーパネルの発電を回復させるため、ルーフトレイを短くしたことをご紹介します。

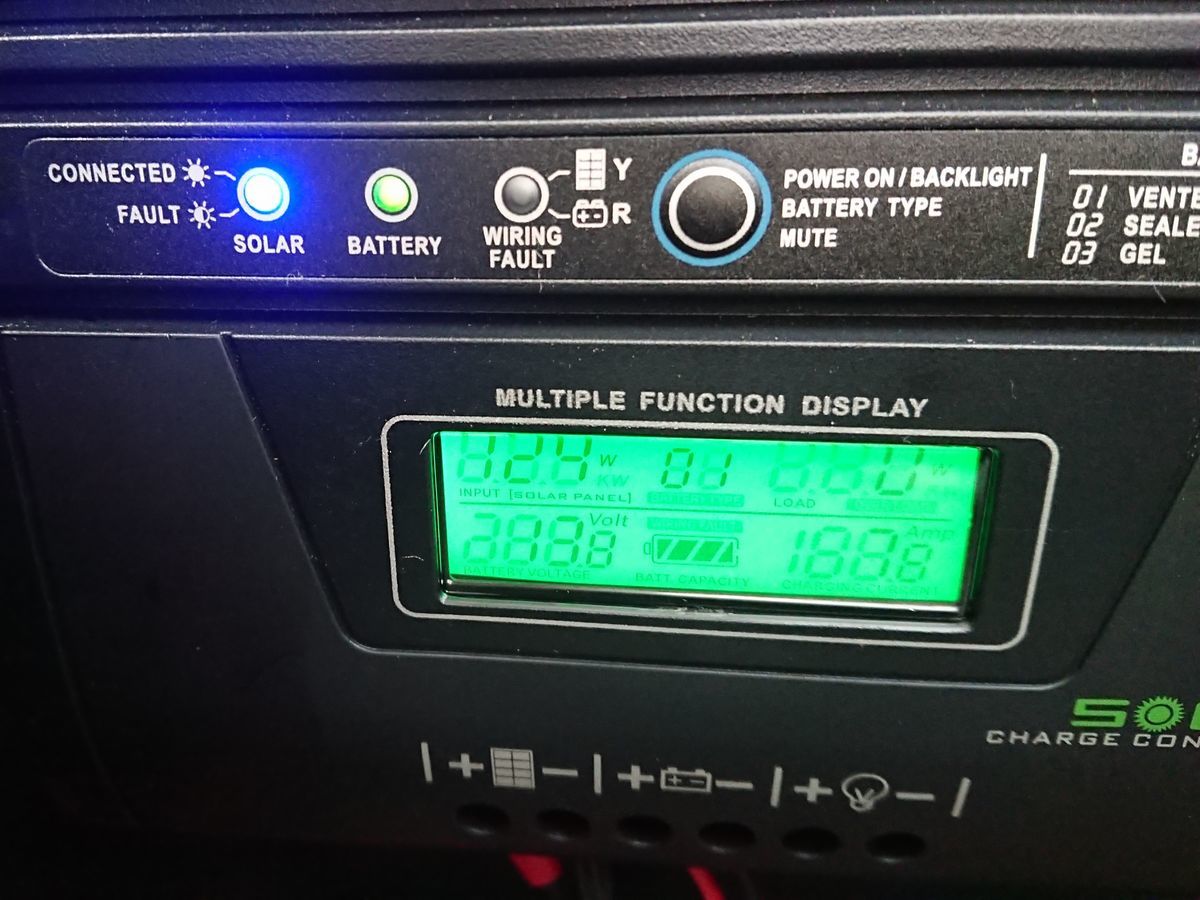

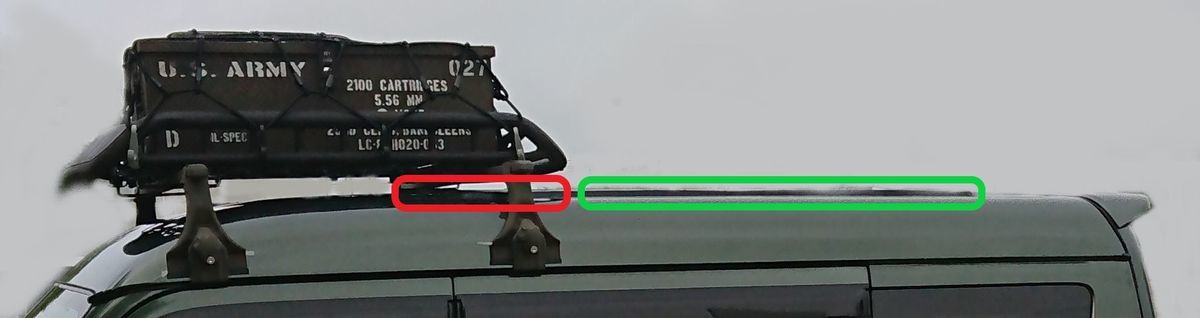

影による発電量の差です

ソーラーパネルの定格200Wはフルに発電することは少ないのか、ルーフトレイ無しの時の測定では124Wほどの発電量でした。

(見にくいですが表示の左上の数字です。)

※雲や太陽の角度により発電量が変動します。

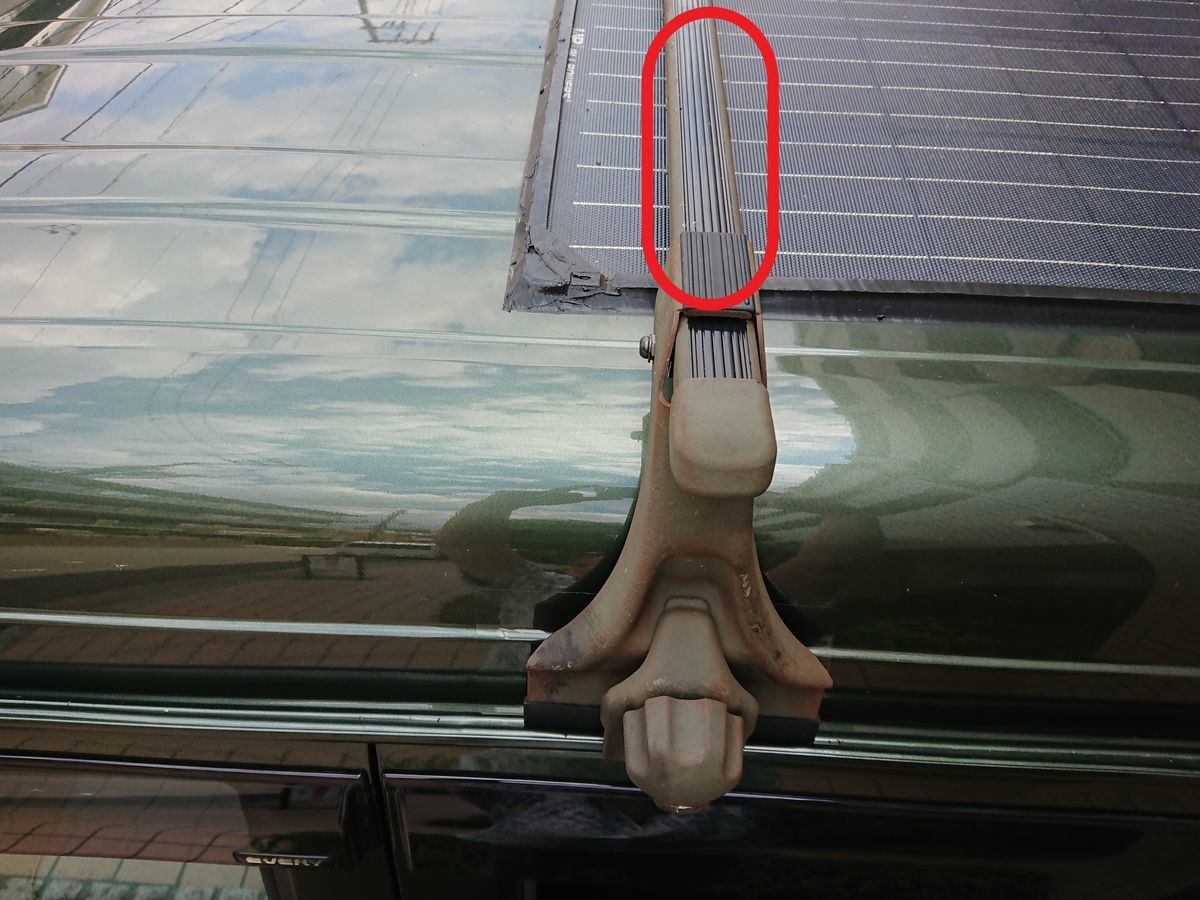

ルーフトレイを設置した段階で88Wほどに下がっています。

ソーラーパネルの上部にこれだけパイプが覆っただけですが、影の影響が大きいですね。

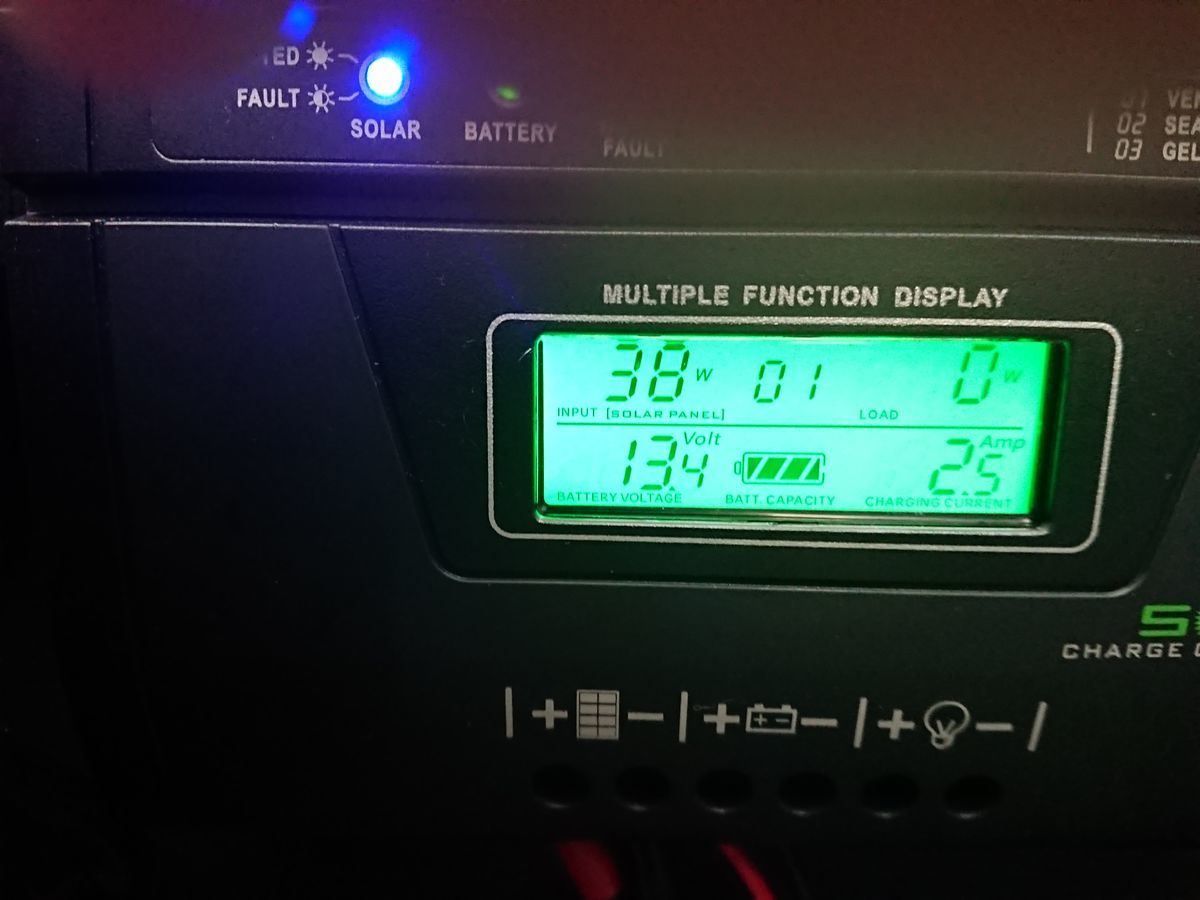

アルミツールボックスと荷箱を載せたら38Wほどに低下しました。

やはりソーラーパネルの上を覆うようなボックスの設置は影響が大きいですね。

ルーフトレイを短くします

サクソンレーシングさんでオーダーしたかったルーフトレイは、アルミツールボックスと荷箱を横並びにしてギリギリ置ける短いサイズとし、ステーもルーフラックと一体で製作が可能だったのですがひとまず先送りです(^^;

今出来ることを工夫して、ソーラーパネルの発電量を回復させましょう。

元のルーフラックの幅が狭いのでアルミツールボックスと荷箱を横並びに2つ載せることは諦め、どちらか一つを載せられるサイズに短くすることにしました。

ルーフラックの真ん中を切断して短く接続する作戦です(^^)

固定に必要な細いパイプ2本分はそれぞれ残し、少し寸法に余裕があるところでカットする印をしました。

ノコで切るのも大変かと今回はパイプカッターを使ってみました。

しかし他のパイプに当たって1周刃が回りません(^^;

最後のところはやはり金切りノコの出番です(^^;

素材がアルミなので比較的切りやすいです。

DAISOも良く見ると色々な便利な工具を取り扱っています。

ちなみに径の小さいパイプ用ならDAISOでも販売されていました。

使用頻度が少なければ100円ショップの工具も捨てたものではありませんね。

真ん中にフラットバーがついているので、後でボルトでつなげるところでカットです。

しかし、この印をつけた写真の段階で、右から2本目のパイプのところでカットすべきを1本目のところに印をしています(^^;

間違えて1本目の横を切ってしまいましたので、改めて2本目のところに印をしてカットです(^^;

パイプの2本目のところをカットしないと、左右のバーがうまく重ならずボルトで固定できないのですが後で何か考えましょう。

なんとか3つに分かれました。

切断面のバリをやすりでとります。

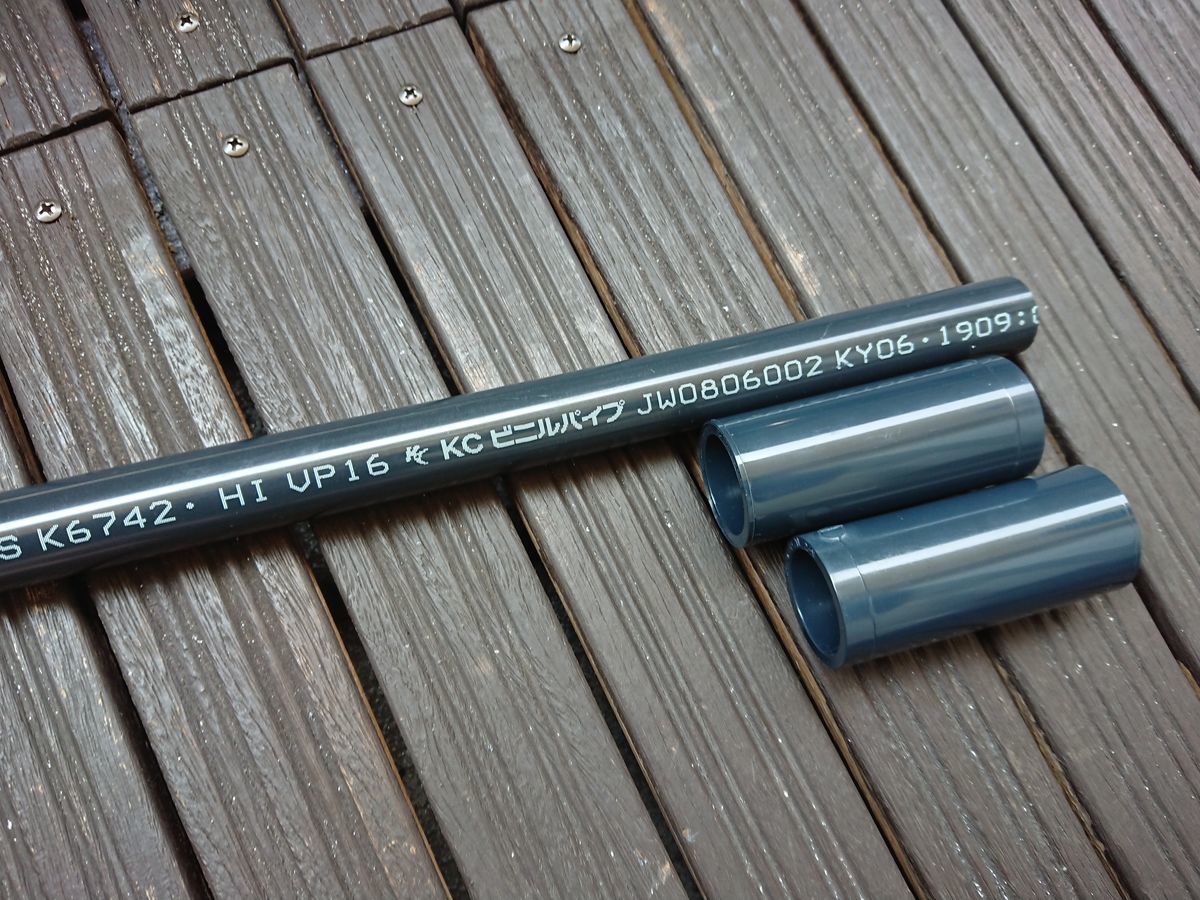

サイズが合う市販のコネクタはなく、ビニルパイプで接合することにしました。

ビニルパイプで接合するためにノギスで内径を測ります。

内径に合うパイプを手に入れてきました。

細い方のパイプはこのままでは入らないのでノコで縦に切ってスリットを入れます。

強力な接着剤をパイプに塗って半分挿入します。

太い方のパイプは少しサイズが細いので接着剤で隙間を埋める感じでたっぷり塗ります。

接着剤が弾力性を持って固まるタイプです。

仮にくっつけて車に載せてみます。

ソーラーパネルの上を避けて設置すると、短くした分全体のバランスが崩れ、前に出すぎる感じになったのが気になります(^^;

少しソーラーパネル側へずらそうかとも思いましたが、やはり発電量を回復させる最初の目的を忘れてはいけません。

再度短くカットし直します

スタイルと機能を満たすにはもう少し短くするしかありません。

これまでは寸法に少し余裕を持たせていましたが、荷箱の40センチが入る寸法ギリギリにすることとし、パイプ1本分前側を再カットすることにしました。

再度カットしました。

接合用パイプを接着したのは再カットした側でした(^^;

切断して不要となる部分に接合用パイプがついています。

後ろ側にパイプを接着しておけば良かったと悔やんでも仕方なく、気持ちを切り替えて再度パイプを買いに近所のホームセンターへ行きます。

今度は細い方も黒っぽいパイプの耐衝撃性があるHIVEにしました。

これで、より丈夫になります。

同じくノコでスリットを入れます。

強力な接着剤を片方に塗って硬化するのを待ちます。

この接着剤は手につくといつまでもネチャネチャして気持ちよくないので、ゴム手袋などをした方がいいですね。

カット箇所を間違ったフラットバーをくっつけるため、他の部分のフラットバーを切断してとりはずしました。鉄でなくアルミなので比較的切りやすいですが、ひと手間いらない作業が増えました(^^;

外したフラットバーを接着剤とボルトで固定することにしました。

思ったよりうまく固定出来ました(^^)

下から見るとどこが間違って切断したところかわかりません(笑)

切断したところの寸法の精度が低いので接合部に出来た隙間の溝をパテで埋めています(^^;

パテが乾いたらプライマーを塗ってミリタリー塗装とサビ塗装で接合面を目立たなくすることにします。

他の色と似せて、ミリタリー塗装の上はブラックのサビ塗料で全部塗ります。

接合部にサビ塗装をしあまり接合部が目立たなくなりました?

早速ボックスをルーフトレイに置いてみます。

アルミツールボックスは周りに少し余裕があります。

荷箱は前後がパイプに当たらないぴったりなサイズです。

ついでの塗装作業しました

塗料を出したついでに、前回目立つことに気付いた固定金物をも塗装します。

いつものプライマー2回塗りです。

ヒーティングガンで乾燥させたら、ミリタリー塗料をスポンジで塗っていきます。

次にサビ塗装です。

最後にブラック塗料を塗って油汚れぽさを出して完成です。

底がこすれてアルミの地が出てしまったツールボックスも塗装の補修です。

サビ塗装はムラが気にならないので気楽に塗れます。

こすれたところがどこだったかわからなくなりました。

次はこすれる部分にクッションテープなどを貼りつけた方が良さそうですね。

バーにルーフトレイを固定です

前回手を加えなかったバーもこの際短くカットしました。

両方ともこれくらい短くします。

切断面のバリをやすりで取り、塗装をしてキャップをすれば完成です。

バーに固定してみます。前後の固定位置を変えてみました。

ネジには緩み止め剤を念のため塗布しています。

ソーラーパネルの上にかかることは避けて位置決めです。

再カット後は前の出っ張りが少なくなりました(^^)

これで完成の予定でしたが、ステーの間隔が狭くルーフトレイとのバランスが良くない気がしてきました(^^;

ここまで来たら自分が納得するまでしなくては!取り付け方法を何か考えてみましょう。Let's devise!

取り付け方法を変えてみました

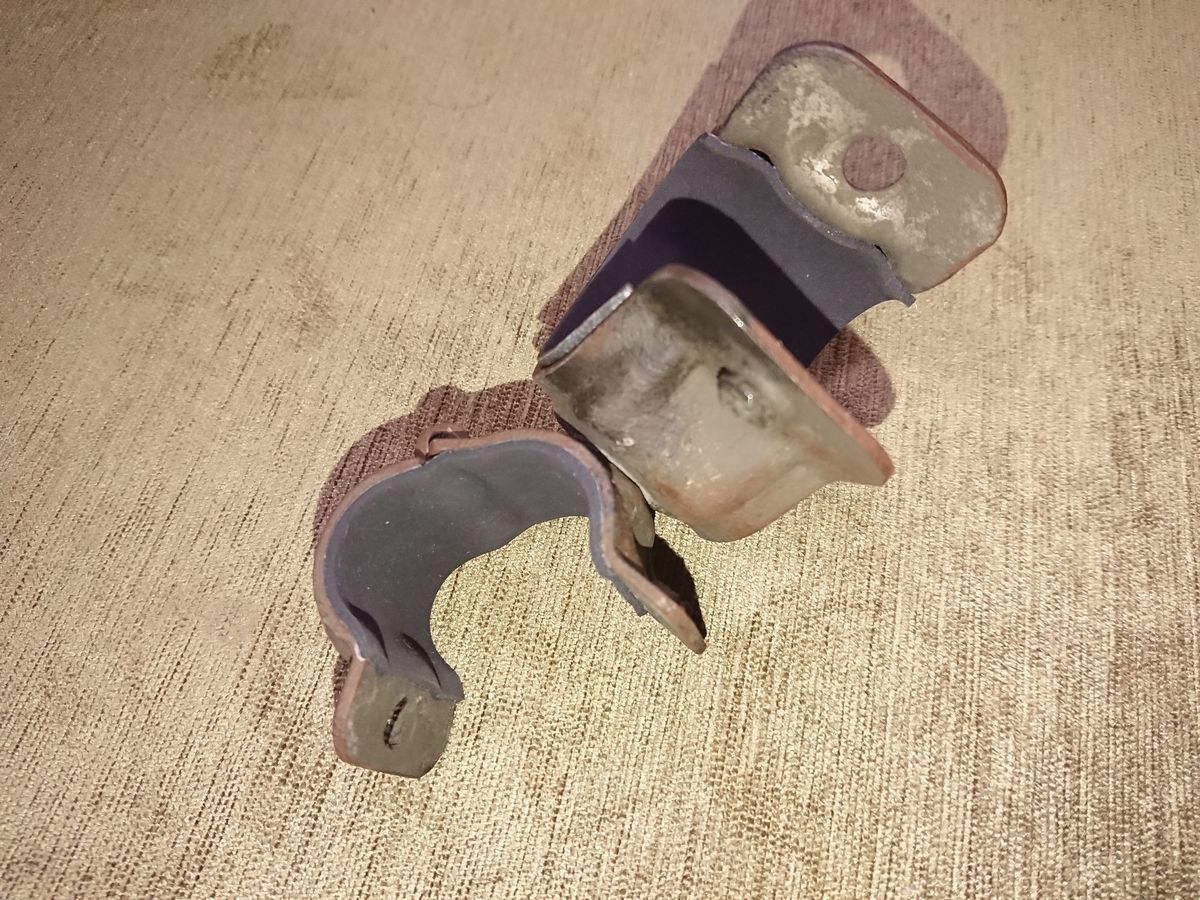

ルーフトレイに対してステーの位置が前後に離れるような取り付けをするために何かよい金物がないか・・・「クロスジョイント」で検索してやっと見つけました!!

【外径25mmx38mmパイプ用】ステンレス製自在パイプクランプです。

ルーフトレイのパイプの外形が25ミリ、バーの対角線が35ミリで、これなら直交するルーフトレイの端と、バーが固定できそうです。

実はこの前になぜか寸法を間違えて【外径25mmx48mmパイプ用】の自在パイプクランプを注文してしまいました(^^;

左が間違った鉄製48ミリ 右がステンレス製38ミリです。

小さい方のクランプはルーフトレイの丸いアルミパイプを固定し、大きい方のクランプでバーを固定する計画です。

両方のクランプは自在に動くようになっていて、二つのパイプをどんな角度でも固定できる製品です。

間違えたおかげ?で鋼板製でなく、サビに強いステンレス製をみつけました(^^)

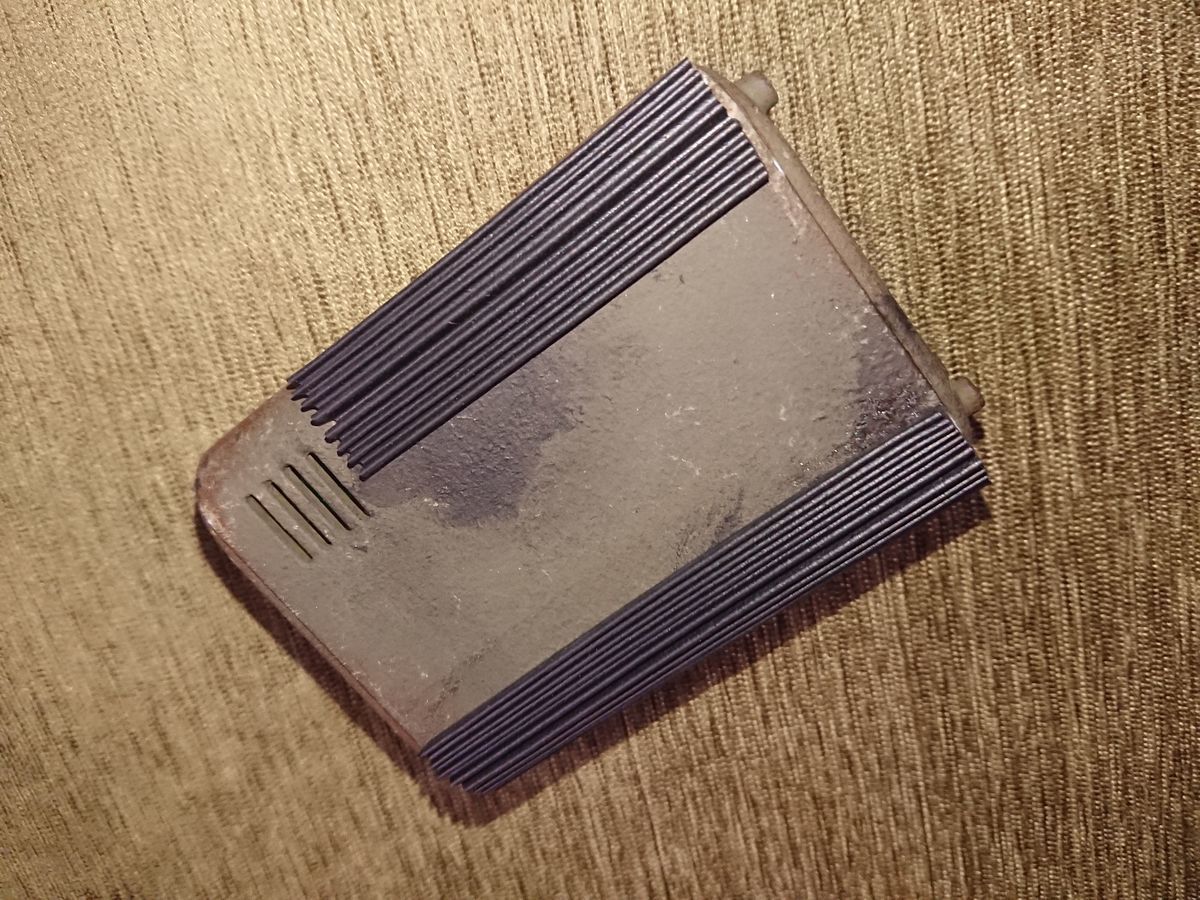

鉄製のバーなので長方形のままクランプではさんでも良さそうですが、よりしっかり固定するために、半円のスペーサーをつけるアイデアを思いつきました(^^)

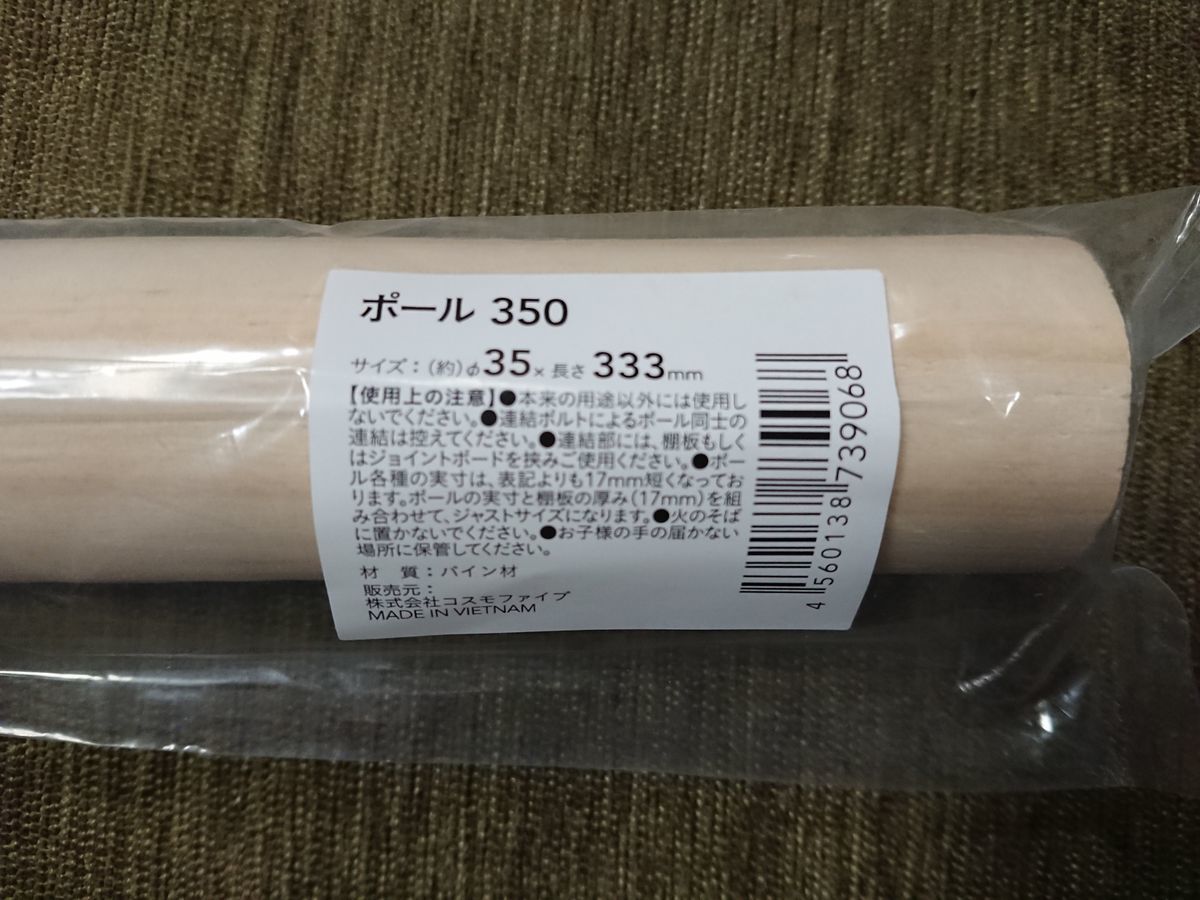

半円のスペーサーを作りました

カインズでバーの対角線寸法35ミリに近い直径の丸い木材を探しましたが、細すぎたり太すぎたりでなかなか良いサイズがみつかりません。

探しまわっているうちにいい材料を見つけました!

テーブルを作るための脚です。丁度35ミリの直径で長さも何種類かあります。

テーブル製作用に両側にボルトをねじ込めるように大きなネジがついています。

大きな六角レンチで外します。

作ろうとしているスペーサーは、短く切った時のバーを当てていますが、長辺側の半円部分です。

縦に細長く切るので手作業では結構大変です。

なんとかカットラインを入れてみれば、圧縮に強い方向の木目になっていないのに気付いて、改めてカットラインを入れなおしました(^^;

後で塗装するので見えなくなり大丈夫です(笑)

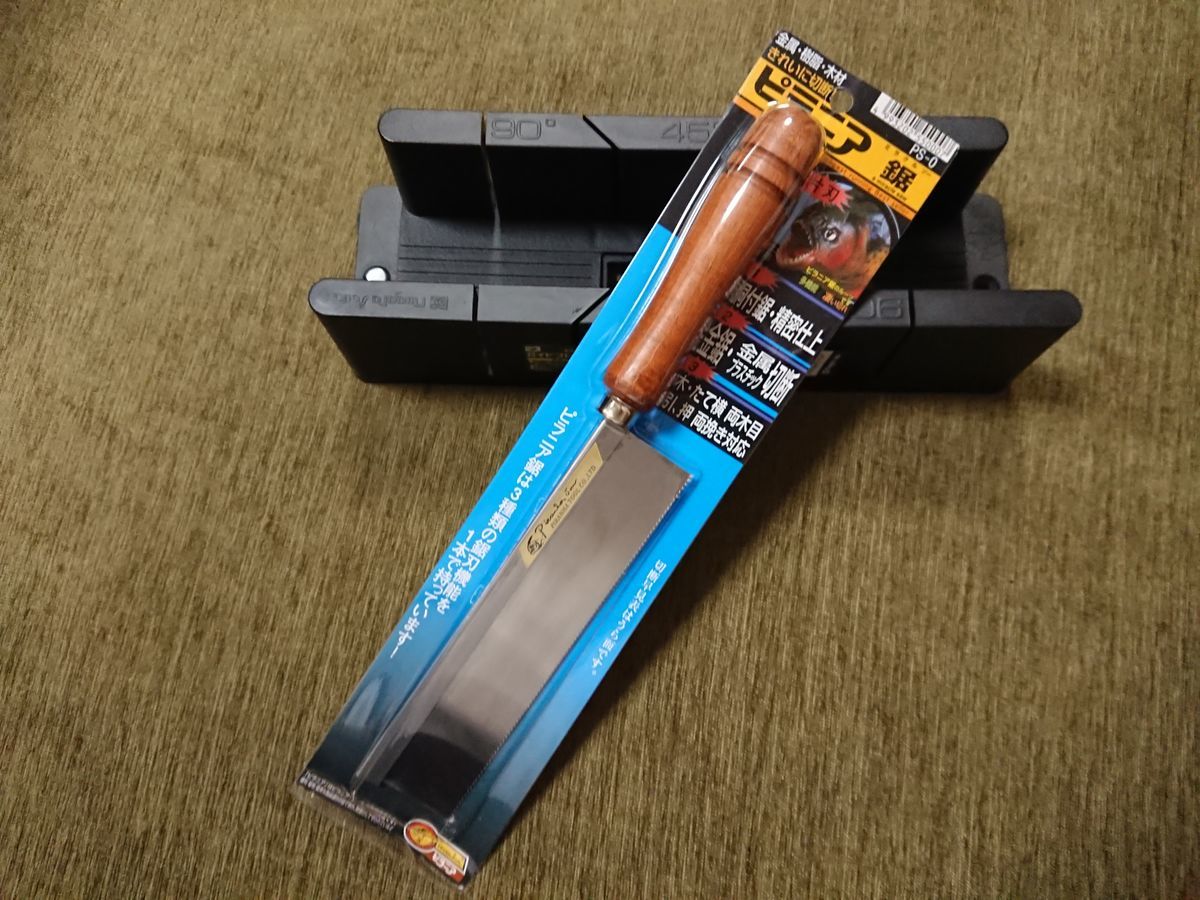

真っすぐ切れるようにガイドブロックと歯の幅の薄いノコギリも用意しましたがなかなかうまく切れません。

丸い木材の端の方を切るので難しく、クランプで回らないように固定して切ることにしました。

少し厚めに切り、後からサンドペーパーで薄くし丁度良い厚みにします。

この薄刃のノコギリは刃を支えるフレームが上側についていて厚みがあり、切れる高さに制限があり切りにくかったですね。

もっと薄いものを切るためのノコギリみたいです。

フレームの無いタイプのノコギリを探した方が良かったですね。

それでも裏側から切ったり、反対側から切ったりで、なんとか両側分2枚を切り落としました。

バーに当ててみてノギスで測ると38ミリ以上あります。

35ミリを目指してサンドペーパーで削ります。

概ね35ミリになりました。

8つにカットし、サンドペーパーで切断面などを擦り滑らかにします。

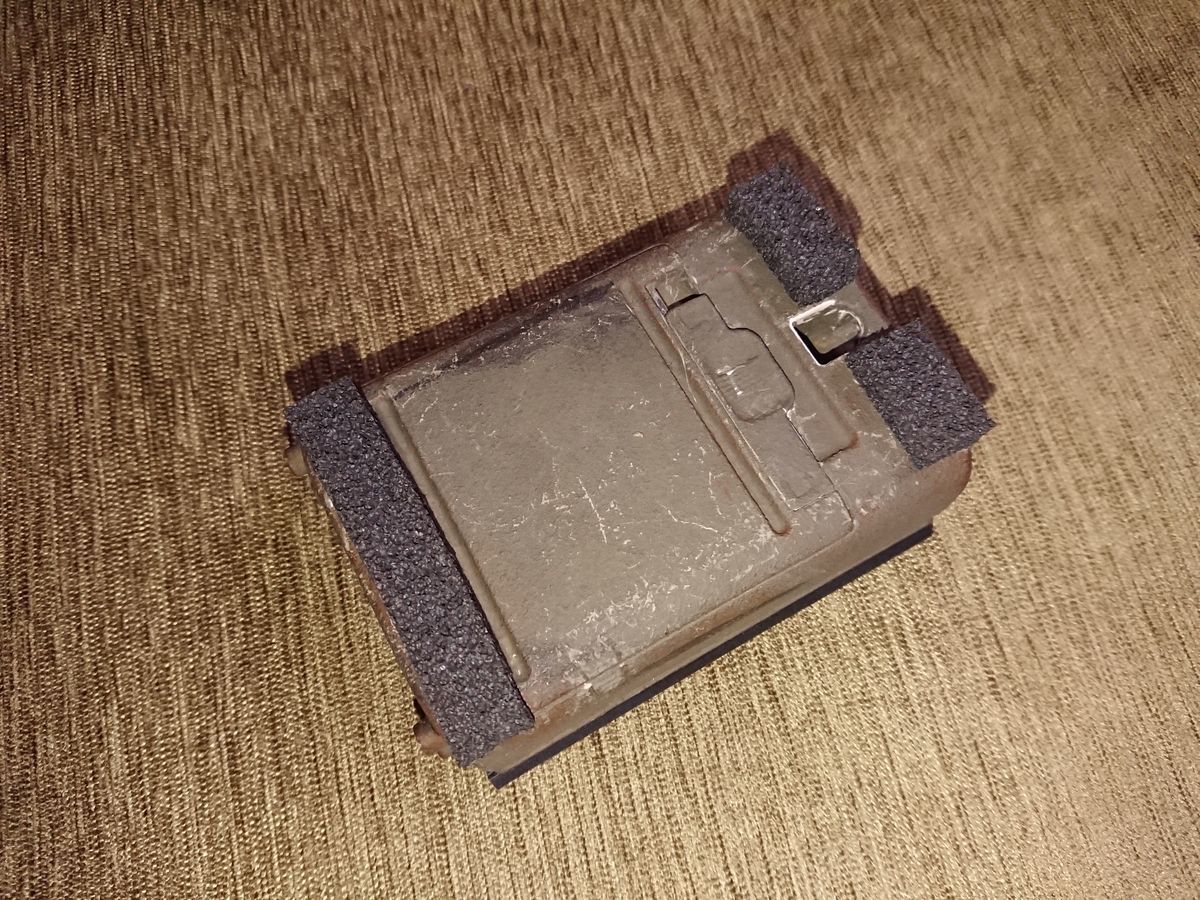

自在パイプクランプにはさんでみます。丁度良いサイズになっています。

クランプにはさまれてほとんど見えなくなりますが、小口面などはミリタリーグリーンに塗って目立たなくします。

もちろん?自在パイプクランプも目立たないように塗装します。

ついでに擦れて塗装が剥げたポリンタンクも補修しました。

塗装過程はいつもと一緒ですので出来上がった写真を公開いたします。

クランプの形が複雑で塗装しにくいですが、下から見上げた時に見えない上側の塗装は手抜き気味です(^^;

ボルトも頭の方は塗っておきました。

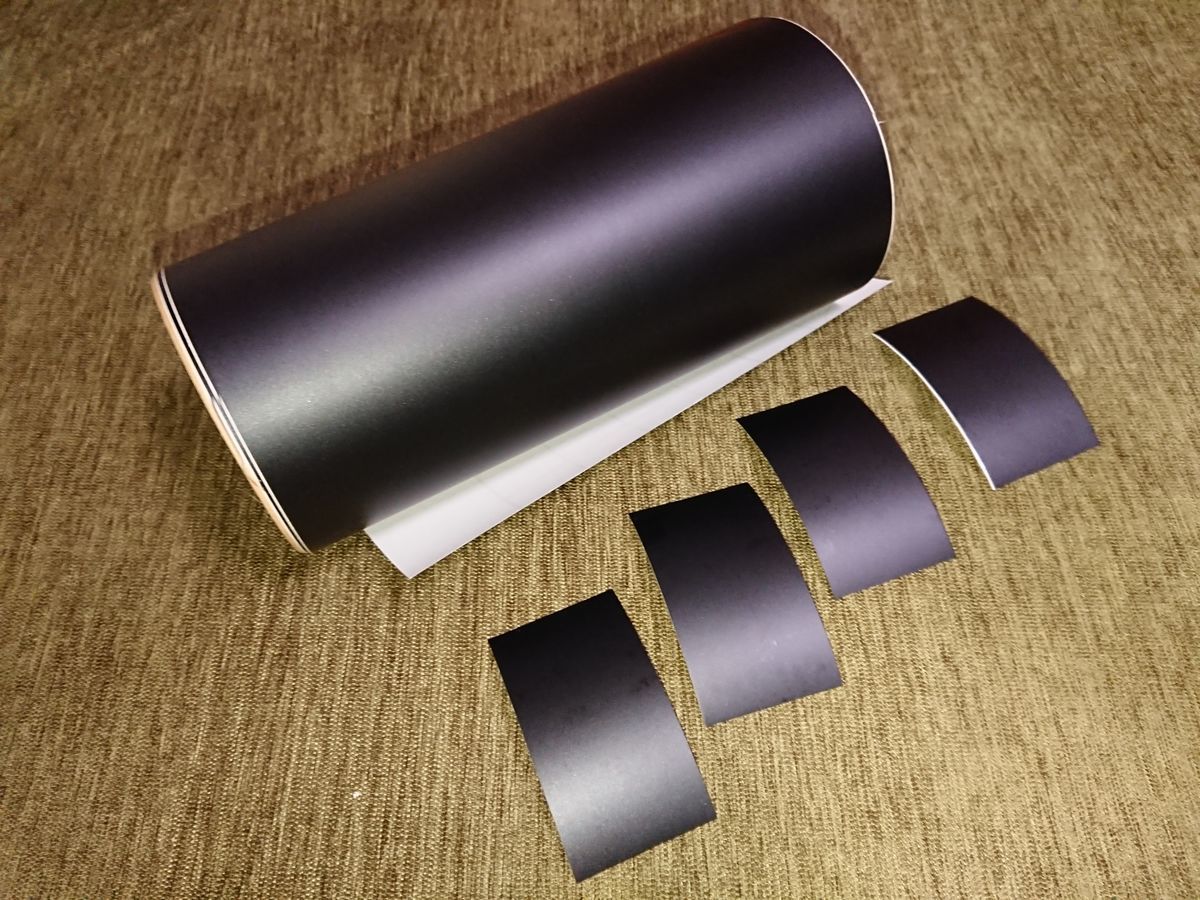

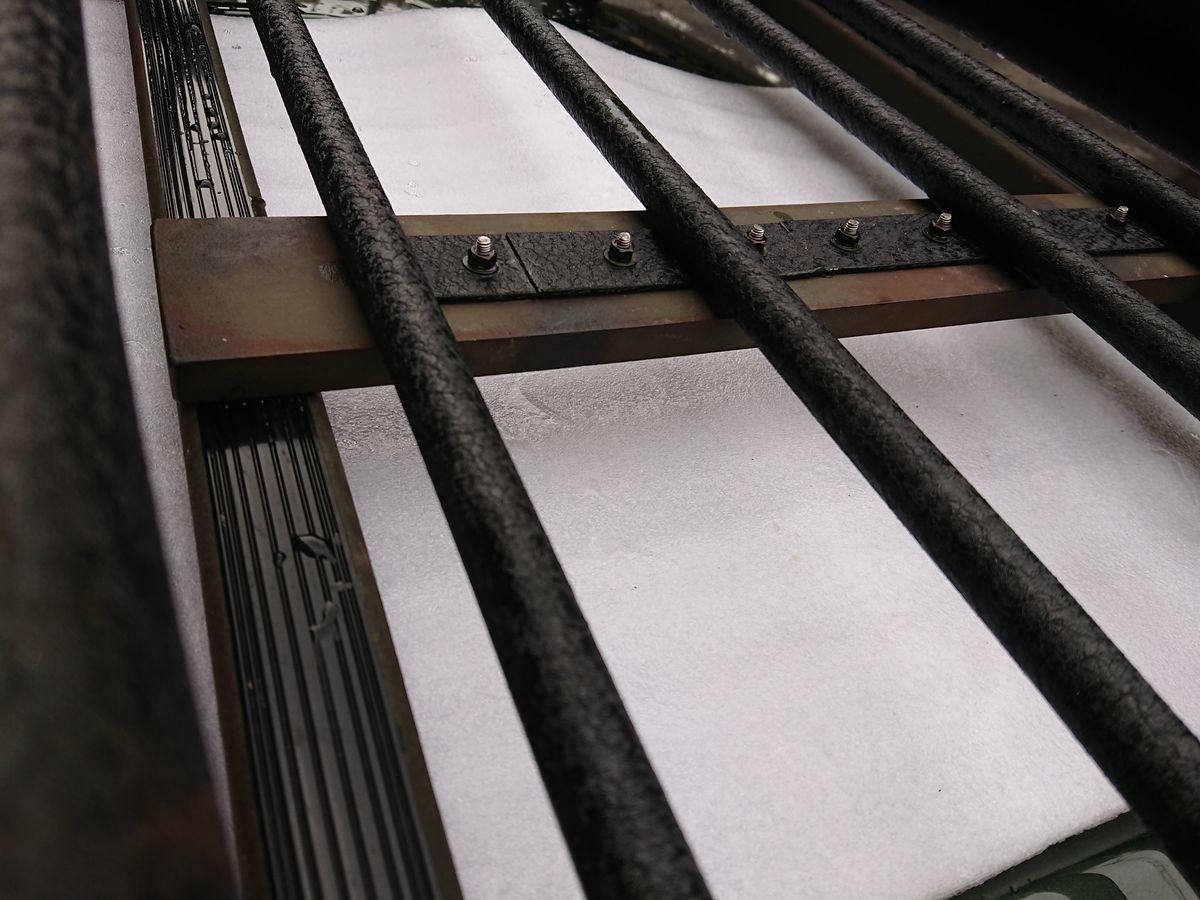

再度バーにルーフトレイを固定です

せっかくサビ塗装までしたルーフトレイ付属の取り付け金物を外します。

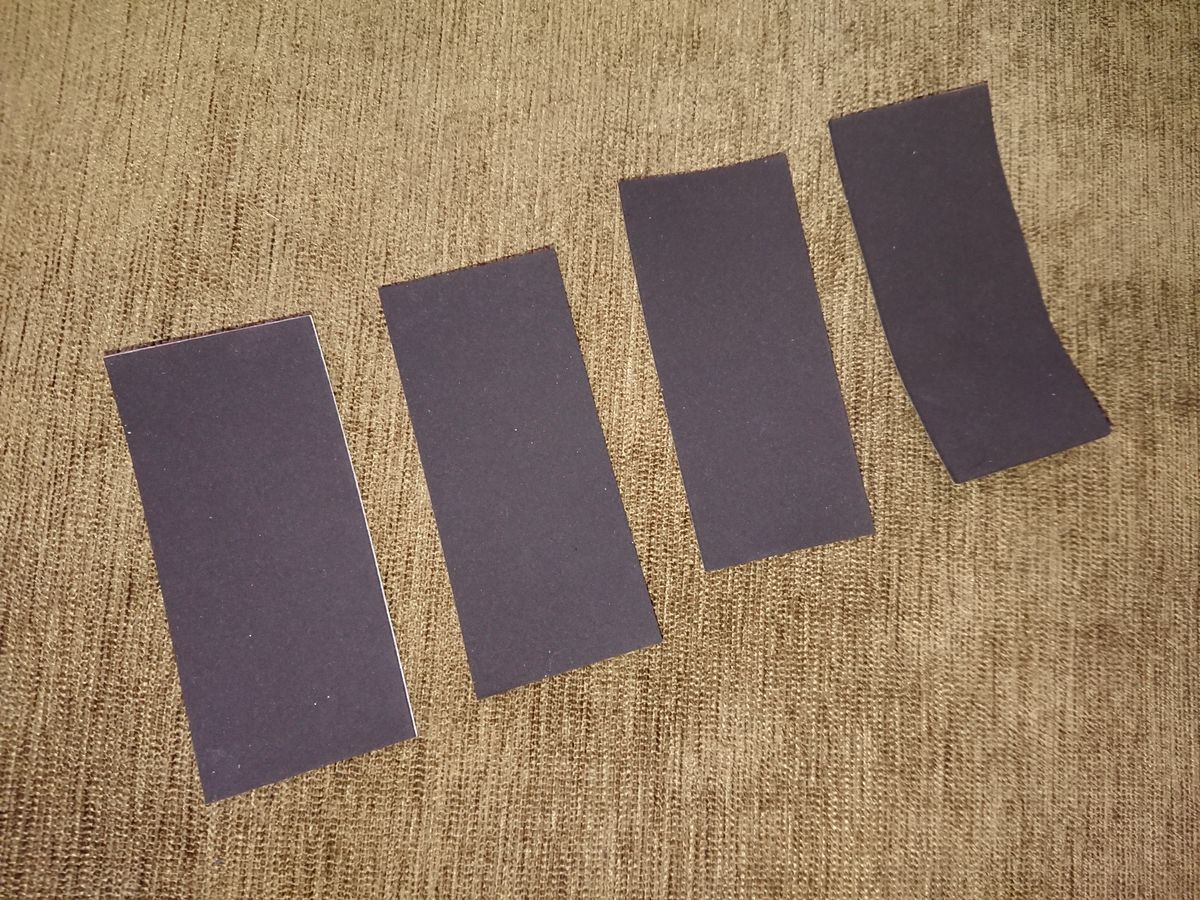

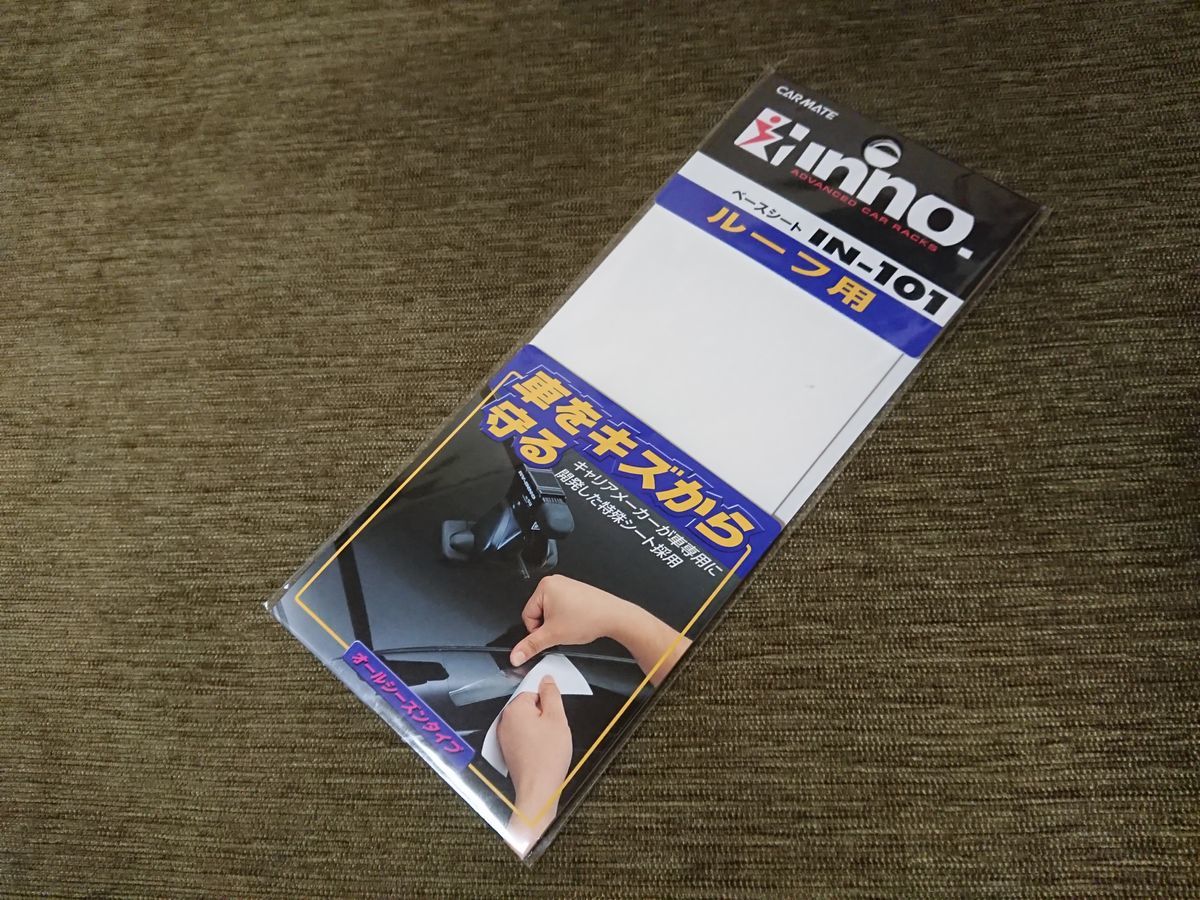

ルーフトレイのアルミパイプは擦れに弱いので、傷防止シートをはさみます。

薄いゴムが良いかと思っていましたが耐候性がないので、厚さ1.5ミリの「シリコンスポンジテープ」を使うことにしました。

クランプの幅にカットします。

小物が出来上がったので車まで持っていき、小さいパイプの方から固定しようとしましたが、踏み台の上での作業は結構難しく、結局ルーフトレイを外して部屋まで持ってきました。

ここまできたら、どこまでもやるしかないですよね(^^)

クランプにつけたシリコンスポンジテープは、厚み1ミリですが圧縮されてピッタリかと想定していましたが、小さいパイプ用のクランプのネジが届きません(^^;

テープを外してそのまま締めようかとも思いましたが、艶消し黒のカッティングシートがあるので、今度はパイプ側にヒーティングガンでピッタリつけました。

細いパイプ4カ所に自在パイプクランプを仮止めし、バーの上に置いてみます。

自作したスペーサーには事前に両面テープを貼り付けています。

バーとクランプの隙間に作ったスペーサーをバー側に貼りつけます。

クランプで挟むと丁度良い大きさです。

ルーフトレイの位置を決めたら、パイプ側のクランプのボルトに緩み止めを塗って締めていきます。

バーの方のクランプは車に載せてから角度や幅が決まってから最終的に締めます。

スタイルを出すためにサビ塗装のポリタンは載せようと、外したトレイ固定金物を再利用してみました。

バーの後ろ側に2個取り付けて上に載せる感じにしてみました。

つけてみると後ろ寄りで見た目のバランスが良くありません。

そこで前後につけてみましたが、少し金物の固定が弱い感じが気になります。

思いついたのが、外した金属プレートをもう一つ間につけてボルト固定すれば強くなります。丁度金属プレートが1個入るスペースだったのが幸いです。

緩み止めを塗って締め込みました。

左の写真が真ん中のプレート取り付け前です。

これで連結され丈夫になりました。

ルーフトレイの側面には、戸当たりテープを貼って、ポリタンと擦れて塗装がはげにくくしました。

仮にツールボックスを載せてみます。

もう一つ荷箱は載せられなくなりましたが、なかなかいい感じです(^^)

自在パイプクランプ取り付け時に、邪魔になり外した温度計子機を再びつけます。

最初の位置と変わるので、ラックにあたるところに戸当たりテープなどを貼りました。

固定用のビス穴に1カ所、その他に2カ所、計3箇所に耐候性のあるインシュロックで固定しました。

インシュロックのサビ塗装は省略です。目立たないからよいでしょう(^^;

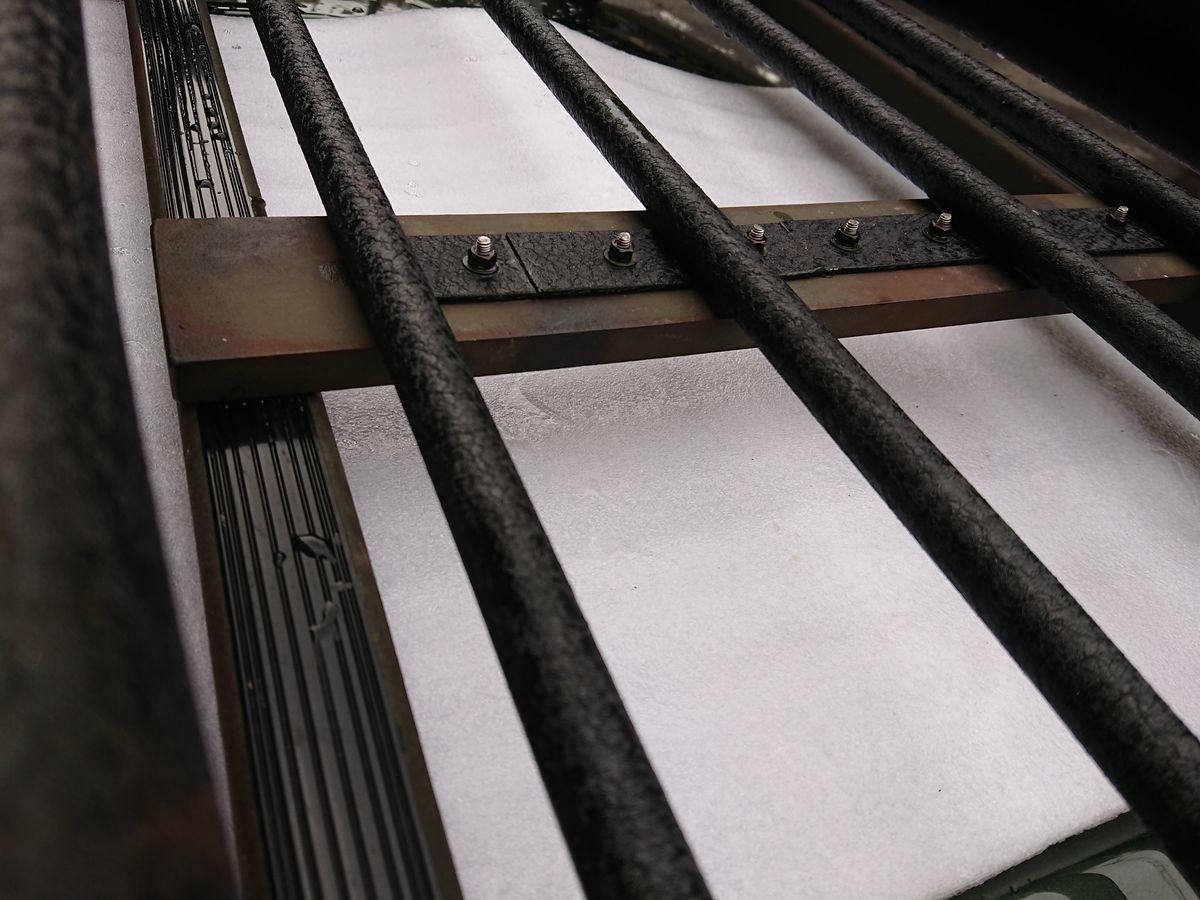

車に載せてみます。ステーの幅も調整が必要なく、バーに固定する自在パイプクランプのボルトに緩み止めを塗って締め付けていきます。

白いのはクッション材です。

上下をボックスレンチを使って締めましたが、ボックスレンチやボルトを落としたりして車のルーフを傷つけないために敷いて作業しました。

厚みがあるので後でツールボックス載せる時もルーフトレイの上に敷くと載せやすいす。

ステーの固定ボルトを締めてロックして取り付け作業完了です。

最初と較べてステー間隔が倍程度広がり安定感が増しました。

左が前回、右が今回です。

ソーラーパネルの上にかかっておらず、発電量も回復しています。

車を走らせなくても太陽光が当たるところに置いておけば、サブバッテリーが満充電になります。

アルミツールボックスの擦れ対応他します

アルミツールボックスの擦れ防止

プレ旅でアルミツールボックスの底がルーフトレイとこすれて、アルミの地はだが出ているところがありました。

塗装の補修を終えてルーフトレイに載るところに凸凹断面のゴムを貼りました。

2枚では不足気味で中の方は小さくなっています(^^;

傷防止シート貼り直し

前回ステーの位置が変わり一度はがして貼り直しましたが、ゴミや気泡が入ってキレイではありません。

改めて新しい傷防止シートでヒーティングガンも使ってピッタリ貼ったのに、キレイになったのは束の間でした。

最初予定したステーの位置から変更したため、前側2枚を貼り替えることになりました(^^;

よく見ると気泡などが入ってしまっていますが、車の上の方はあまり見ないようにしましょう(笑)

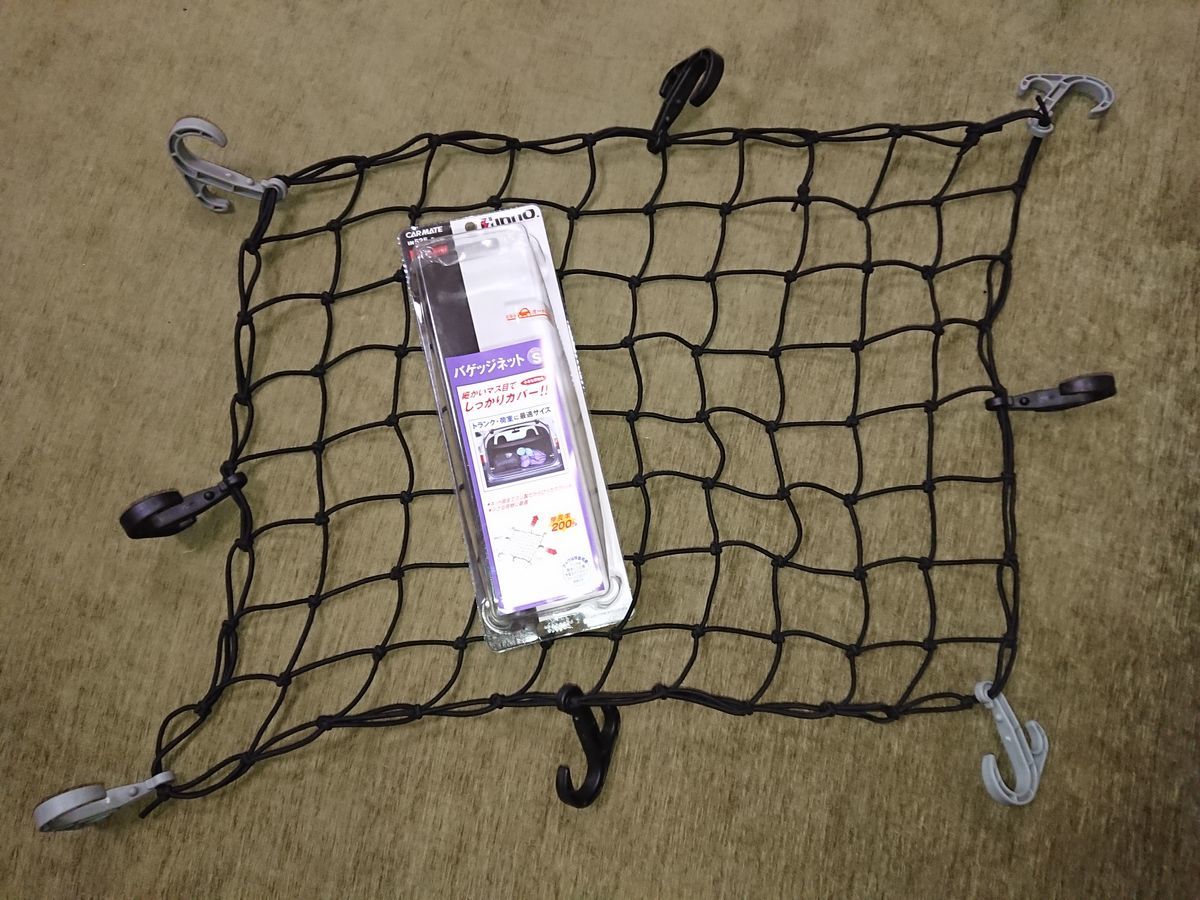

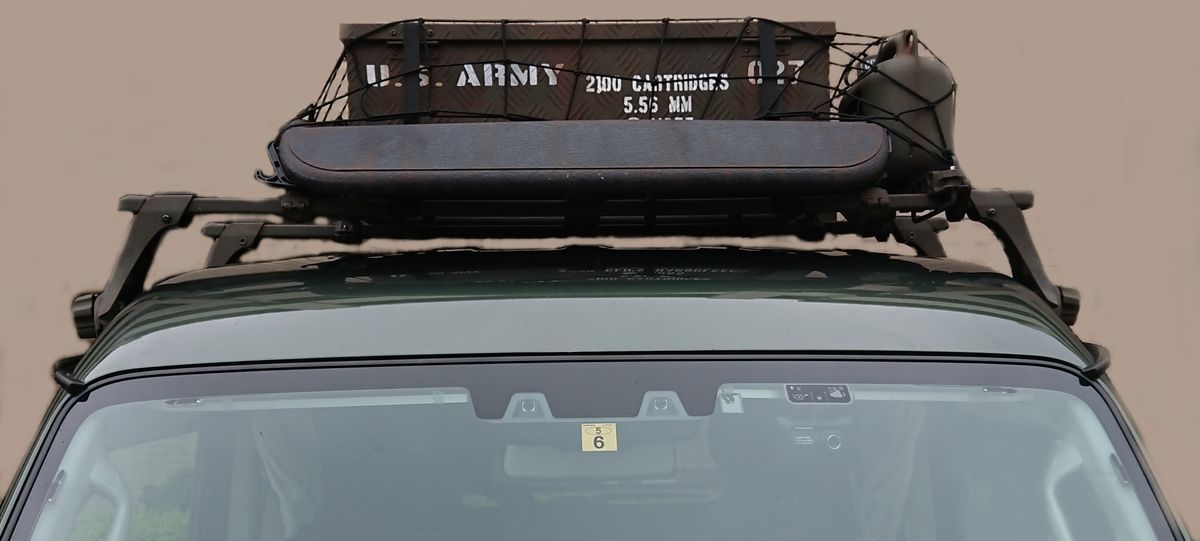

小さいカーゴネット

ルーフトレイが小さくなったのに合わせてカーゴネットを80センチ×64センチの小さなのに替えました。

どうやらこのネットは車内用みたいで、すぐにダメになるかもしれませんね。

仮につけてみると、やはりコーナー用のグレーのフックが目立ちます。

サビ塗装すればいいのですが、ひとまず先に使っていたカーゴネットの黒いフックと交換しました。

同じメーカーにしておいて良かったです。

左が交換前、右が交換後です。あまり目立たなくなりましたね。

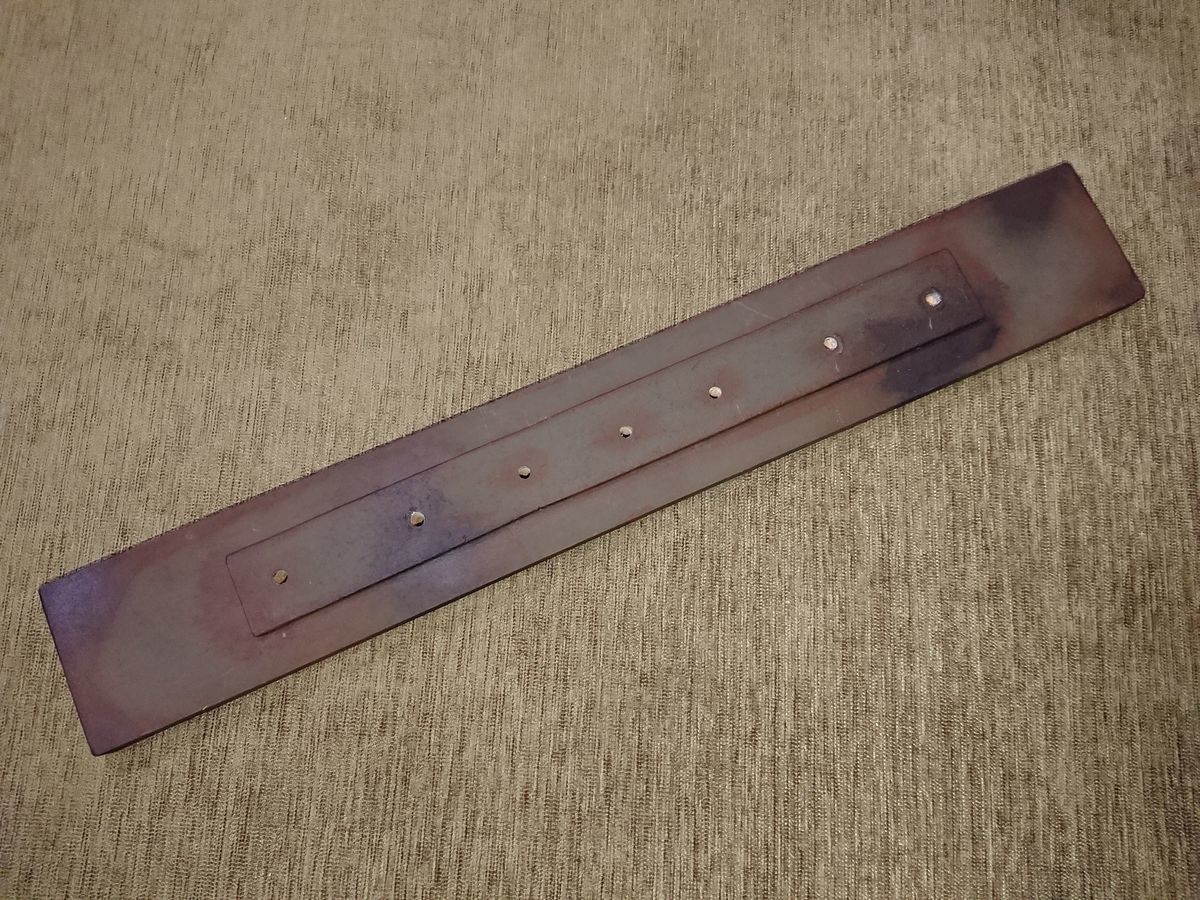

もう一つ手を加えました

もう一つ手を加えたいことに気がつきました。

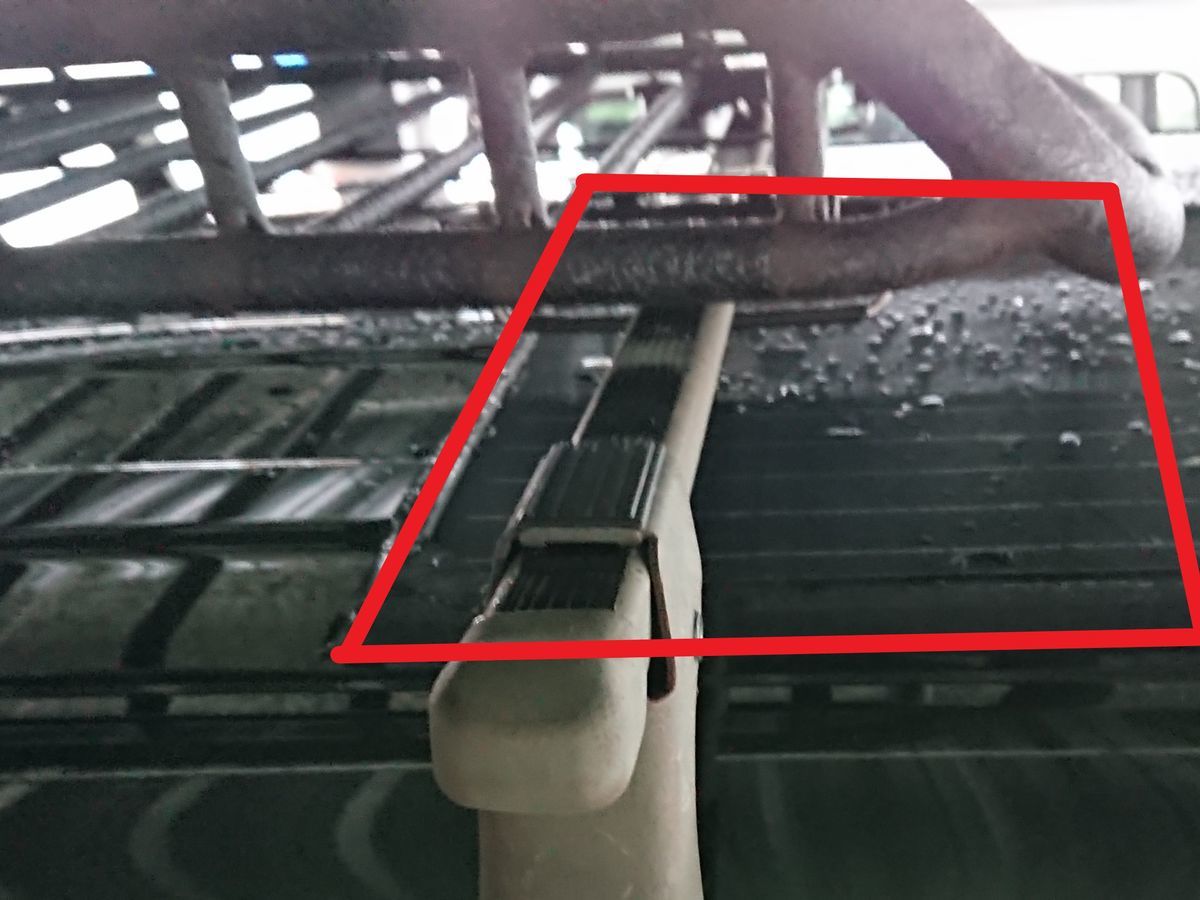

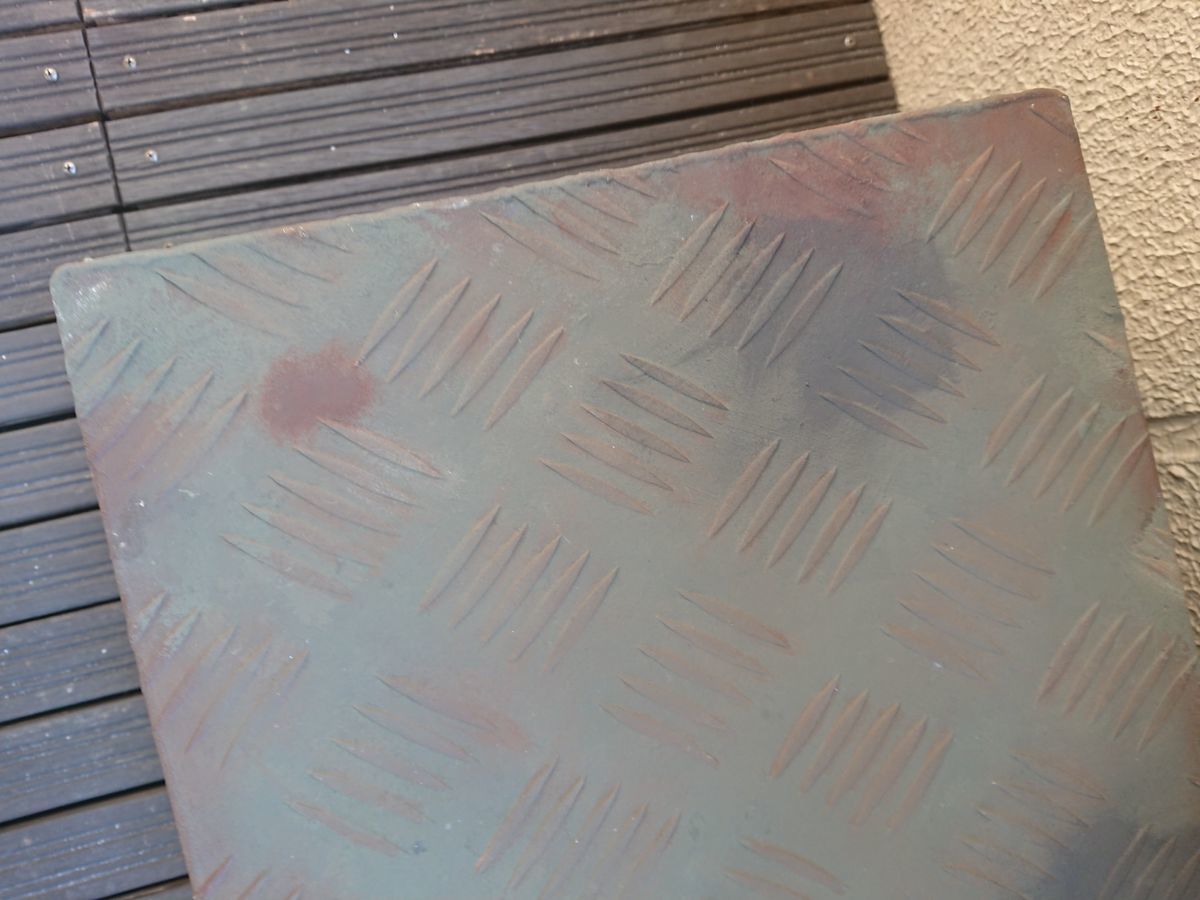

荷箱をルーフトレイの真ん中に置いたときのことを考え、ルーフトレイの真ん中に補強の板を入れておきたいのです。

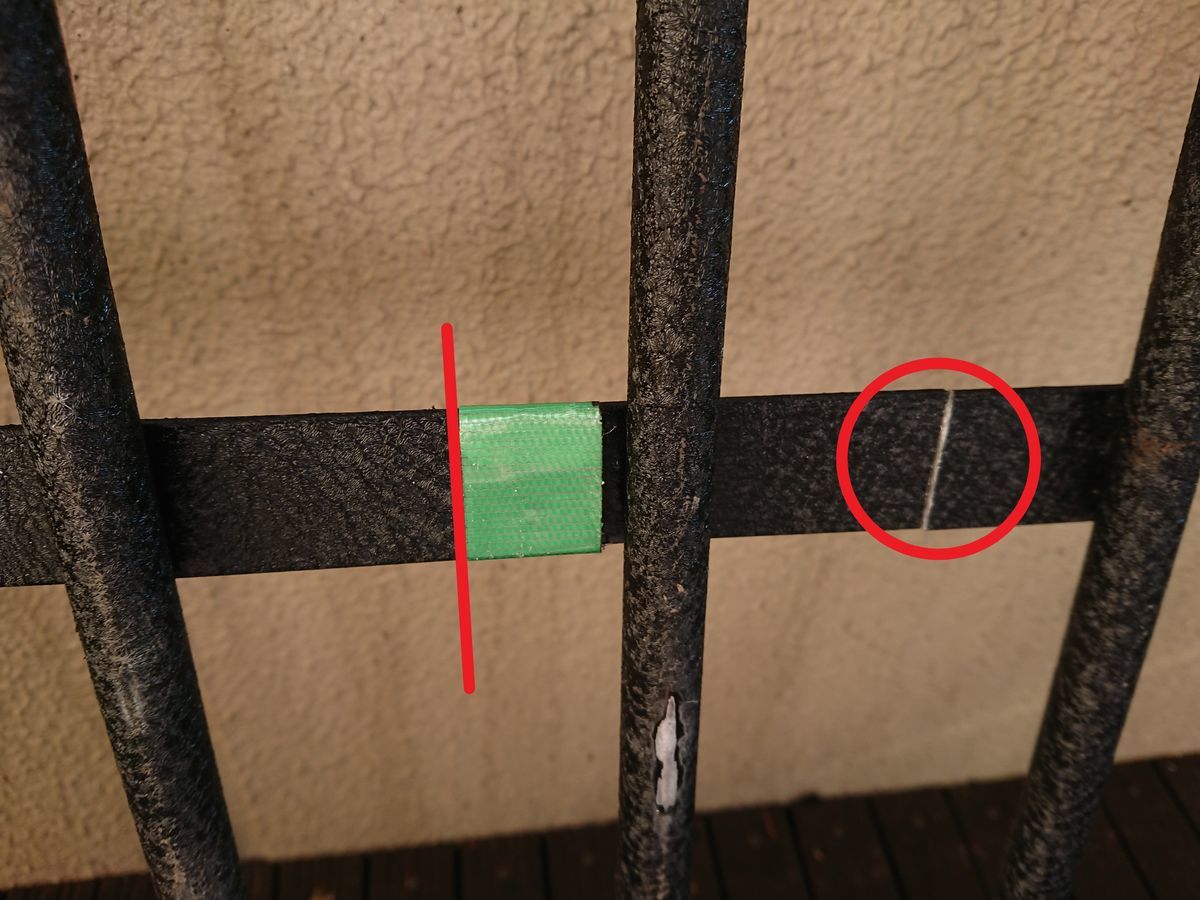

赤枠の前回フラットバーで接続したところは浮いていて、左右のパイプに細い4本のパイプが溶接されているだけです。

バーとの間に何かスペーサーを入れて、重みをバーがきちんと支えられるようにしたくて、いろいろ考えた結果、板を渡してその上にパイプが乗るようにします。Let's devise!

隙間の高さを測り早速カインズで材料を手に入れて来ました。

丈夫で変形しにくい集成材を探しましたが厚み12ミリの板が無く、持ってみて少しでも重い(重い方が固くて丈夫)桧材に、12ミリの板がありましたのでこれにしました。

同じサイズでも木の年輪の方向が違うので少しでも強いものを選びました。

今回は平たく置くので、年輪が縦の上の方を選びます。

バーの幅にガイドブロックを使って直角に切ります。

この板をどのように固定しようか考えて、いいことを思いつきました。

前回カットを失敗してもう一枚のフラットバーでボルト止めしましたが、このフラットバーの間に板をはさめばしっかり固定できます。

板とフラットバーの厚みを考えた25ミリ黒色のボルトセットをさがしましたが無く、ステンレスのボルトを手に入れてきます。

ワッシャーとナットは外したモノを再利用です。

材料にいつものアーミータンクグリーンとサビ塗装をします。

以前、通販でしくじった火ばしが塗装台として役立っています(笑)

アーミータンクグリーン塗料は1缶を使い切ったので2缶目になりました。

作業途中の写真は飛ばして、板とアルミフラットバーのサビ塗装完了です。

ステンレスボルトの頭も塗っておきました。

板にボルトを通す穴を開けます。

ルーフトレイ側のボルト穴とずれてはいけないので、ボール盤の出番です。

アルミフラットバーの穴に従い先に細い穴をあけて、そのあとボルトより一回り大きい穴をあけてボルトを通しやすくしています。

穴が開いたら取り付け時が簡単になるように板とアルミフラットバーを強力両面テープで貼りつけました。

これでズレるとこもなく固定作業がしやすくなります。

板とは思えないいい感じにサビ塗装が出来、アルミフラットバーと一体感があります。

取り付けは車のルーフの真ん中なので作業がしにくいですね。

踏み台では届かないので三脚を持ってきて作業しています。

スプリングワッシャをつけていますが、念のためネジの緩み止めも塗っておきます。

板を間に入れることで4本の細いパイプにかかる重さもバーで支えることが出来るようになりました。

ケガの功名・・・左に見えていますが前回間違って切断したところをフラットバーで固定しておいて良かったですね。

早速アルミツールボックスとポリタンクを載せてみます。

以前と違いコンパクトに載せてる感じですね。

フロントガラスの傾斜の延長線に近いところにルーフトレイの前が来てバランス良くなりました。

ステー間隔を広げたことで、手でルーフトレイを揺らしてみても車が揺れるだけでびくともしません。

アルミツールボックスは念のためバーから丈夫な荷締めベルト2本で固定し、上からカーゴネットをかけています。

ポリタンクの中身は空で軽いのですが、念のためカインズでマジックテープのベルトがあったのでルーフトレイのパイプなどにかけて固定した上にカーゴネットを張りました。

これで完成です!

しくじりポイント

・荷箱も載せてみてギリギリの寸法に最初からカットしておけば2度手間にならなかったですね。

・接合用パイプもカットし直しを想定し、カットされない方につけておけば、これも2度手間にならなかったですね。

・自在パイプクランプの通販前に寸法を十分確認しておけば間違いもなかったですね。

・フレームのない薄刃のノコギリにしていれば、もっとカットしやすかったです。

・圧縮に強い方向の木目を最初から気をつけていれば、カットラインを入れ直すこともなかったですね。

・クランプにつけたシリコンシートも事前にパイプに合わせていれば、はがしてカッティングシートに変えることも無かったですね。

まとめ

何度も試行錯誤を重ね手間はかかりましたが、自分がやりたいことが一つ実現しました(^^)

なかなか最初からうまくいくことばかりではありませんが、いろいろと試行錯誤するのも楽しみの一つかもしれませんね。

みなさん ソーラーパネルを設置するときには影に気をつけてくださいね。

次はプレ旅に出てからの気付きを改善してみた記事などを書いていきますね。

※自己責任で安全に配慮して設置を行っていますが、このように既製品を加工することでメーカー保証は受けられなくなります。

同じ加工をされてトラブルが発生したとしても責任は負いかねますので、参考程度に見ていただければと思います。